6 Layers HDI PCB FR4 Kretskort Pcb Gold Fingers

PCB-prosessevne

| Ingen. | Prosjekt | Tekniske indikatorer |

| 1 | Lag | 1–60 (lag) |

| 2 | Maksimalt behandlingsareal | 545 x 622 mm |

| 3 | Minimum bordtykkelse | 4(lag)0,40mm |

| 6(lag) 0,60mm | ||

| 8(lag) 0,8mm | ||

| 10(lag)1,0mm | ||

| 4 | Minimum linjebredde | 0,0762 mm |

| 5 | Minimum avstand | 0,0762 mm |

| 6 | Minimum mekanisk blenderåpning | 0,15 mm |

| 7 | Hullvegg kobbertykkelse | 0,015 mm |

| 8 | Metallisert blenderåpningstoleranse | ±0,05 mm |

| 9 | Ikke-metallisert blenderåpningstoleranse | ±0,025 mm |

| 10 | Hulltoleranse | ±0,05 mm |

| 11 | Dimensjonstoleranse | ±0,076 mm |

| 12 | Minimum loddebro | 0,08 mm |

| 13 | Isolasjonsmotstand | 1E+12Ω(normal) |

| 14 | Platetykkelsesforhold | 1:10 |

| 15 | Termisk sjokk | 288 ℃(4 ganger på 10 sekunder) |

| 16 | Forvrengt og bøyd | ≤0,7 % |

| 17 | Anti-elektrisitetsstyrke | ~1,3KV/mm |

| 18 | Anti-stripping styrke | 1,4N/mm |

| 19 | Loddebestandig hardhet | ≥6H |

| 20 | Flammehemming | 94V-0 |

| 21 | Impedanskontroll | ±5 % |

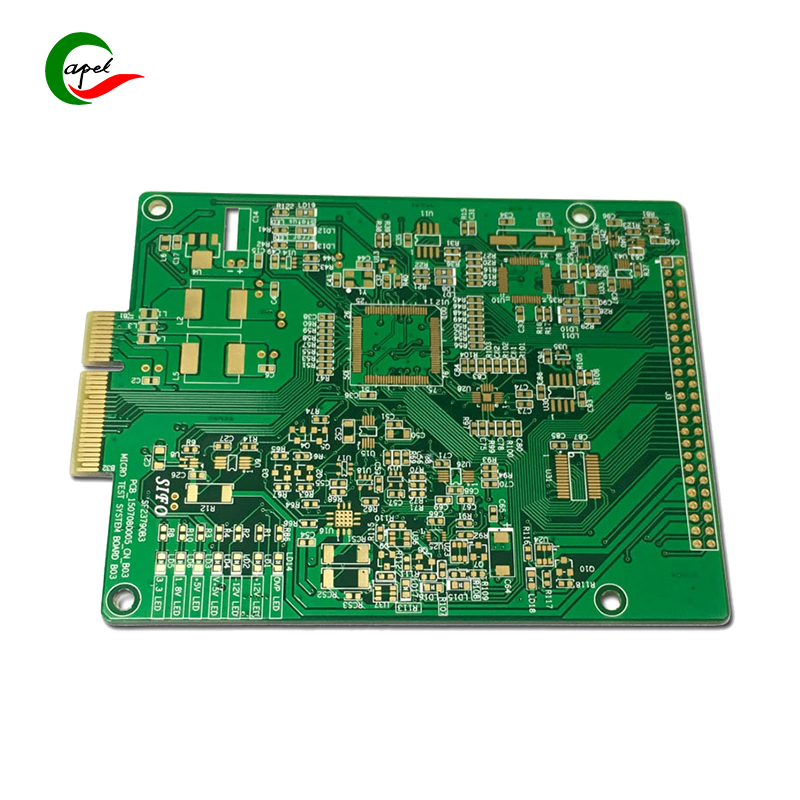

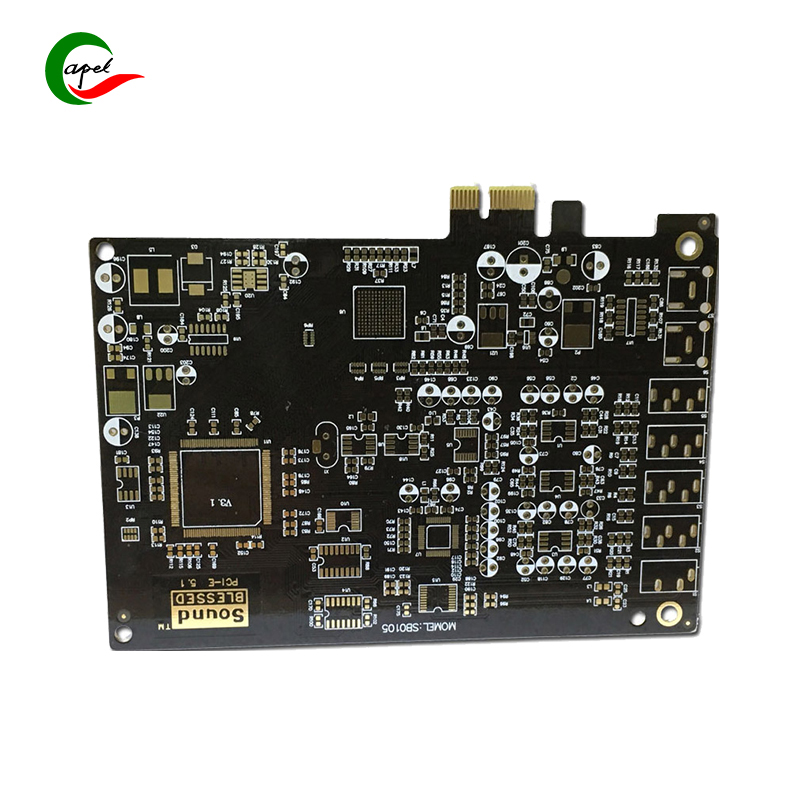

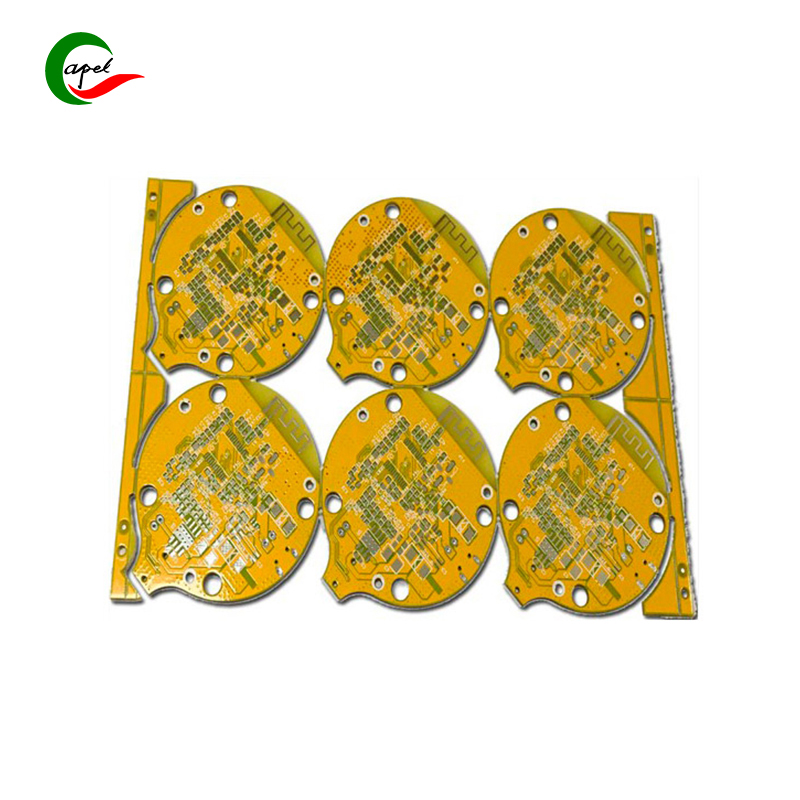

Vi gjør 6 lags HDI PCB med 15 års erfaring med vår profesjonalitet

4 lags Flex-Rigid Boards

8 lags Rigid-Flex PCB

8 lags HDI kretskort

Test- og inspeksjonsutstyr

Mikroskop testing

AOI-inspeksjon

2D-testing

Impedanstesting

RoHS-testing

Flyvende sonde

Horisontal tester

Bøye Teste

Vår 6-lags HDI PCB-tjeneste

. Gi teknisk støtte Forhåndssalg og ettersalg;

. Tilpasset opptil 40 lag, 1-2 dager, pålitelig prototyping, komponentinnkjøp, SMT-montering;

. Henvender seg til både medisinsk utstyr, industriell kontroll, bil, luftfart, forbrukerelektronikk, IOT, UAV, kommunikasjon osv.

. Våre team av ingeniører og forskere er dedikert til å oppfylle dine krav med presisjon og profesjonalitet.

6-lags HDI PCB-spesifikk applikasjon i bilindustrien

1. ADAS (Advanced Driver Assistance System): ADAS-systemer er avhengige av flere sensorer som kameraer, radarer og lidarer for å hjelpe sjåfører med å navigere og unngå kollisjoner. Et 6-lags HDI PCB brukes i ADAS-moduler for å imøtekomme sensortilkoblinger med høy tetthet og sikre pålitelig signaloverføring for nøyaktig gjenstandsdeteksjon og førervarsling.

2. Infotainmentsystem: Infotainmentsystemet i moderne kjøretøy integrerer ulike funksjoner som GPS-navigasjon, multimediaavspilling, tilkoblingsmuligheter og kommunikasjonsgrensesnitt. 6-lags HDI PCB muliggjør kompakt integrasjon av komponenter, kontakter og grensesnitt, og sikrer effektiv kommunikasjon, pålitelig kontroll og forbedret brukeropplevelse.

3. Motorkontrollenhet (ECU): Motorkontrollenheten er ansvarlig for å overvåke og kontrollere ulike motorfunksjoner som drivstoffinnsprøytning, tenningstidspunkt og utslippskontroll. 6-lags HDI PCB hjelper til med å imøtekomme komplekse kretser og høyhastighetskommunikasjon mellom forskjellige motorsensorer og aktuatorer, og sikrer presis motorkontroll og effektivitet.

4. Elektronisk stabilitetskontroll (ESC): ESC-systemet forbedrer kjøretøyets stabilitet og sikkerhet ved kontinuerlig overvåking og justering av individuelle hjulbremser og motormoment. 6-lags HDI PCB spiller en viktig rolle i ESC-modulen, og letter integreringen av mikrokontrollere, sensorer og aktuatorer for sanntidsdataanalyse og presis kontroll.

5. Drivlinje: Powertrain Control Unit (PCU) regulerer driften av motoren, girkassen og drivverket for optimal ytelse og effektivitet. 6-lags HDI PCB integrerer ulike strømstyringskomponenter, temperatursensorer og kommunikasjonsgrensesnitt, og sikrer effektiv strømoverføring, pålitelig datautveksling og effektiv termisk styring.

6. Battery Management System (BMS): BMS er ansvarlig for å overvåke og kontrollere ytelsen, ladingen og beskyttelsen av kjøretøyets batteri. 6-lags HDI PCB muliggjør kompakt design og integrasjon av BMS-komponenter, inkludert batteriovervåking ICer, temperatursensorer, strømsensorer og kommunikasjonsgrensesnitt, som sikrer nøyaktig batteriadministrasjon og forlenger batterilevetiden.

Hvordan 6-lags HDI PCB forbedre teknologien i bilindustrien?

1. Miniatyrisering: 6-lags HDI PCB tillater komponentplassering med høy tetthet, og realiserer dermed miniatyrisering av elektroniske systemer. Dette er kritisk i bilindustrien der plassen ofte er begrenset. Ved å redusere PCB-størrelsen kan produsenter designe mindre, lettere og mer kompakte kjøretøy.

2. Forbedre signalintegriteten: HDI-teknologi reduserer lengden på signalsporene og gir bedre impedanskontroll.

Dette forbedrer signalkvaliteten, reduserer støy og forbedrer signalintegriteten. Å sikre pålitelig signalytelse er avgjørende i bilapplikasjoner der dataoverføring og kommunikasjon er kritisk.

3. Forbedret funksjonalitet: Ytterligere lag i et 6-lags HDI PCB gir mer ruteplass og sammenkoblingsmuligheter, noe som muliggjør forbedret funksjonalitet. Biler integrerer nå en rekke elektroniske funksjoner, som avanserte førerassistentsystemer (ADAS), infotainmentsystemer og motorkontrollenheter. Bruken av 6-lags HDI PCB letter integreringen av disse komplekse funksjonene.

4. Høyhastighets dataoverføring: Bilsystemer, som avanserte navigasjonssystemer og kommunikasjon mellom kjøretøy, krever høyhastighets dataoverføring. 6-lags HDI PCB støtter høyfrekvente applikasjoner for raskere og mer effektiv dataoverføring. Dette er avgjørende for sanntids beslutningstaking, forbedring av sikkerhet og ytelse.

5. Forbedret pålitelighet: HDI-teknologien bruker mikro-vias for å gi bedre elektriske tilkoblinger samtidig som den tar mindre plass.

Disse mindre viaene bidrar til å forbedre påliteligheten ved å redusere risikoen for signalkrysstale og impedansmismatch. I bilelektronikk hvor pålitelighet er avgjørende, sikrer HDI PCB robuste og holdbare tilkoblinger.

6. Termisk styring: Med den økende kompleksiteten og strømforbruket til bilelektronikk, er effektiv termisk styring avgjørende. 6-lags HDI PCB støtter implementering av termiske vias for å hjelpe til med å spre varme og regulere temperaturen.

Dette gjør at bilsystemer kan fungere optimalt, selv ved høye temperaturer.