Quick-Turn PCB Prototyping 6-lags høydensitet flerlags fleksible plater for biler

Spesifikasjon

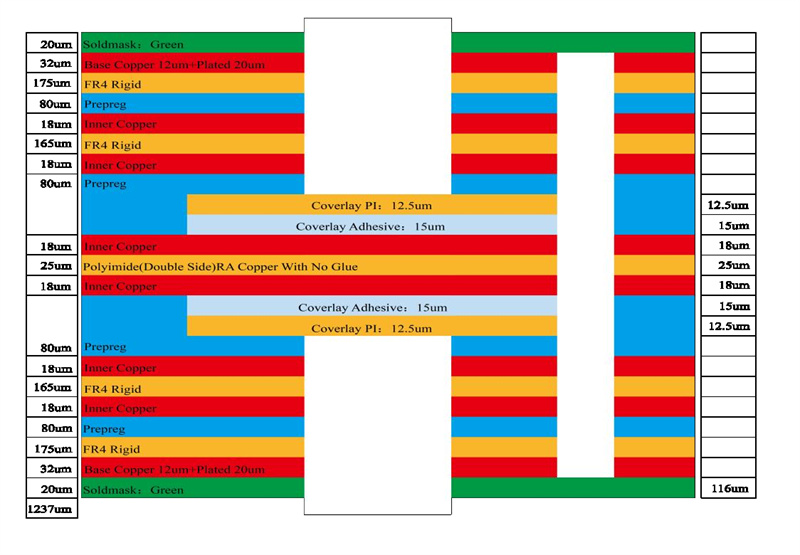

| Kategori | Prosessevne | Kategori | Prosessevne |

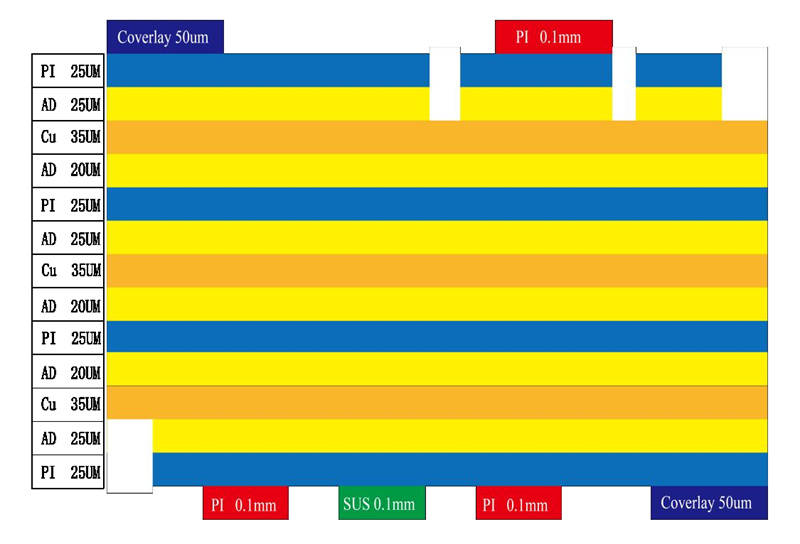

| Produksjonstype | Enkeltlags FPC / Dobbeltlags FPC Flerlags FPC / Aluminium PCB Rigid-Flex PCB | Lagnummer | 1-16 lags FPC 2-16 lag Rigid-FlexPCB HDI trykte kretskort |

| Maks produksjonsstørrelse | Enkeltlags FPC 4000mm Doulbe lag FPC 1200mm Flerlags FPC 750mm Rigid-Flex PCB 750mm | Isolerende lag Tykkelse | 27.5um /37.5/ 50um /65/ 75um / 100um / 125um / 150um |

| Bretttykkelse | FPC 0,06 mm - 0,4 mm Rigid-Flex PCB 0,25 - 6,0mm | Toleranse av PTH Størrelse | ±0,075 mm |

| Overflatefinish | Immersion Gold/Immersion Sølv/gullbelegg/tinnbelegg/OSP | Stivere | FR4 / PI / PET / SUS / PSA/Alu |

| Halvsirkel åpning størrelse | Min 0,4 mm | Min linjerom/bredde | 0,045 mm/0,045 mm |

| Tykkelsestoleranse | ±0,03 mm | Impedans | 50Ω-120Ω |

| Kobberfolie tykkelse | 9um/12um / 18um / 35um / 70um/100um | Impedans Kontrollert Toleranse | ±10 % |

| Toleranse av NPTH Størrelse | ±0,05 mm | Min spylebredde | 0,80 mm |

| Min Via Hole | 0,1 mm | Implementere Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Vi lager fleksible flerlagsplater med 15 års erfaring med vår profesjonalitet

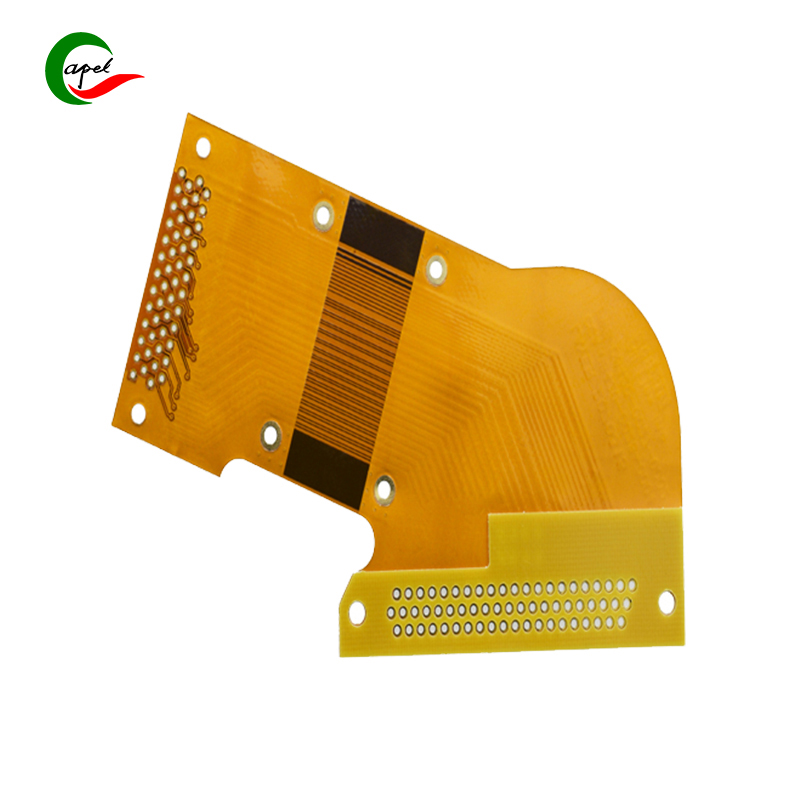

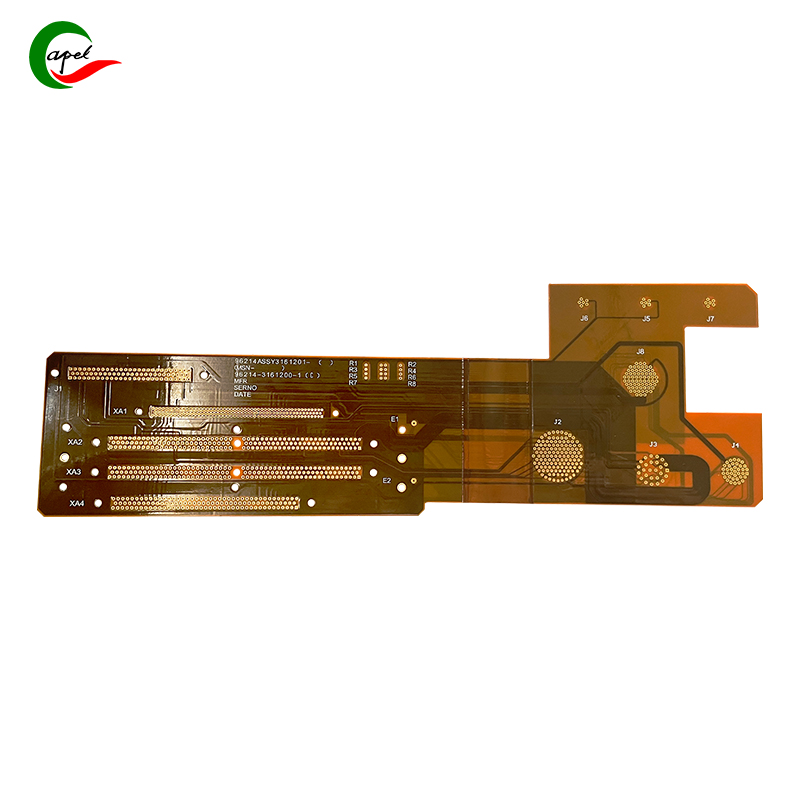

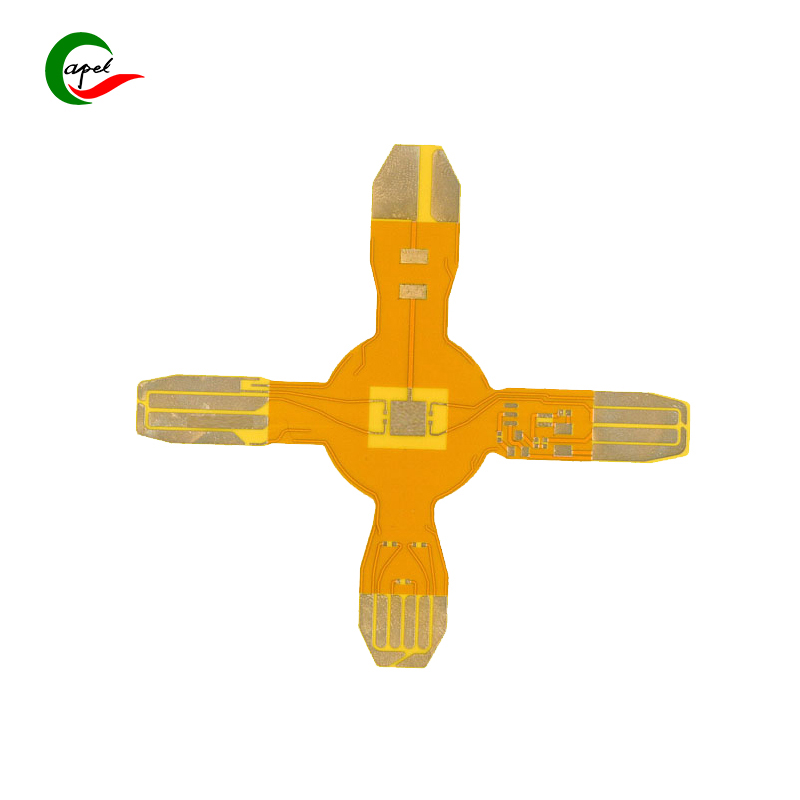

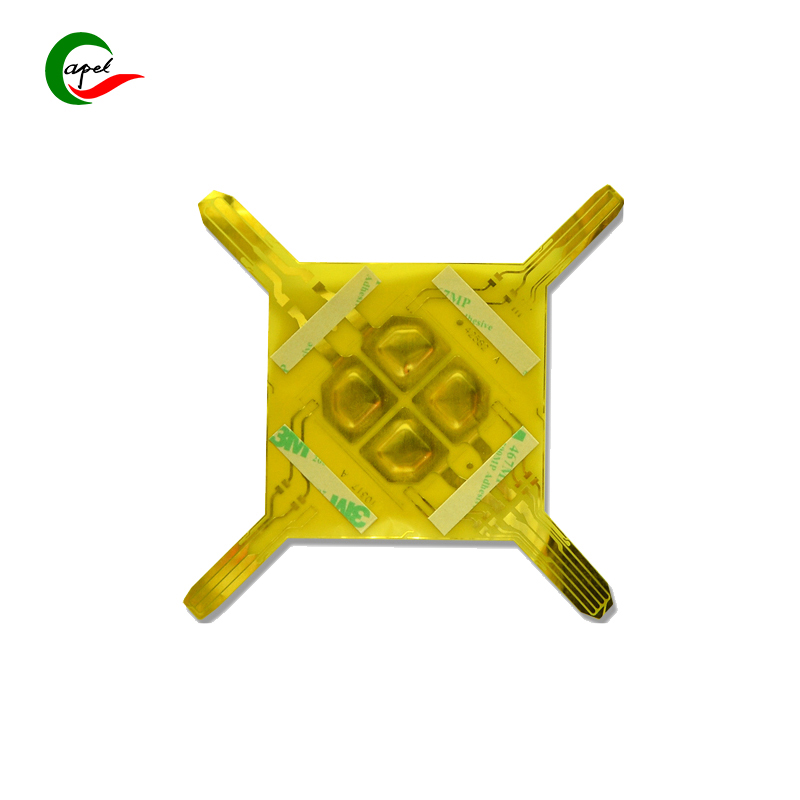

3 lags Flex PCB

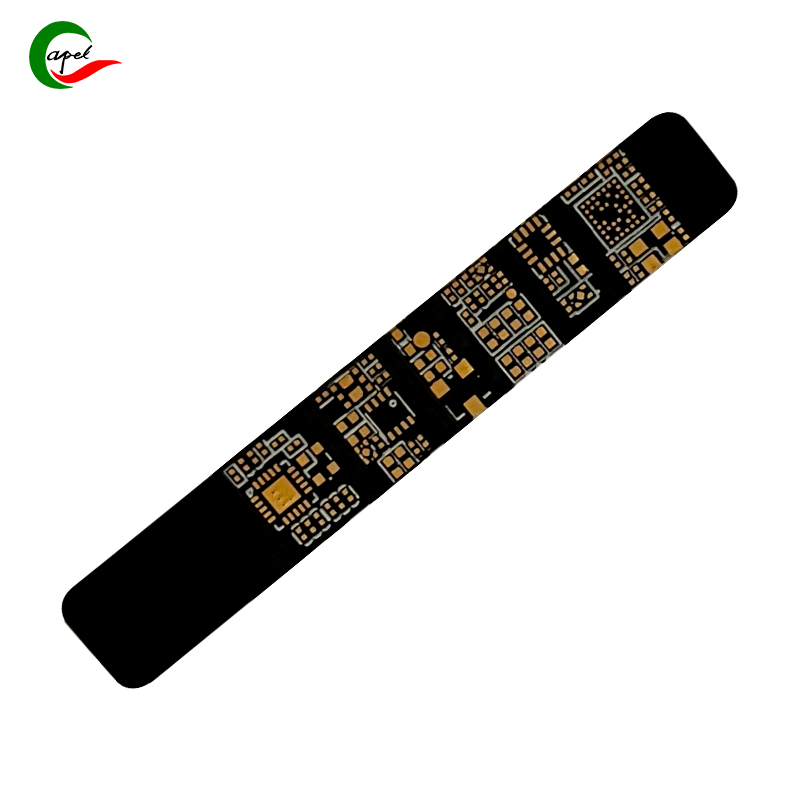

8 lags Rigid-Flex PCB

8 lags HDI kretskort

Test- og inspeksjonsutstyr

Mikroskop testing

AOI-inspeksjon

2D-testing

Impedanstesting

RoHS-testing

Flyvende sonde

Horisontal tester

Bøye Teste

Vår flerlags fleksible tavler Service

. Gi teknisk støtte Forhåndssalg og ettersalg;

. Tilpasset opptil 40 lag, 1-2 dager, pålitelig prototyping, komponentinnkjøp, SMT-montering;

. Henvender seg til både medisinsk utstyr, industriell kontroll, bil, luftfart, forbrukerelektronikk, IOT, UAV, kommunikasjon osv.

. Våre team av ingeniører og forskere er dedikert til å oppfylle dine krav med presisjon og profesjonalitet.

Hva er de tekniske kravene til PCB for biler for fleksible flerlagskort?

1. Holdbarhet: PCB-er for biler må kunne tåle de tøffe driftsforholdene til kjøretøyet, inkludert temperatursvingninger, vibrasjoner og fuktighet. De lover lengre levetid og utmerket mekanisk stabilitet.

2. Høy tetthet: Flerlags fleksibelt PCB gjør at flere elektriske tilkoblinger og komponenter kan integreres i en kompakt plass. Designet med høy tetthet muliggjør effektiv ruting og reduserer størrelsen på kretskortet, og sparer verdifull plass i kjøretøyet.

3. Fleksibilitet og bøybarhet: Fleksible PCB-er kan enkelt brettes, vris eller bøyes for å passe trange steder eller tilpasse seg formen til en bil. De bør opprettholde sin elektriske og mekaniske integritet under gjentatt bøyning og bøying.

4. Signalintegritet: Det bør være minimalt signaltap eller støyinterferens på kretskortet for å sikre pålitelig kommunikasjon mellom ulike elektroniske komponenter. Bruk teknikker som impedanskontroll og riktig jording for å opprettholde signalintegriteten.

5. Termisk styring: Bilkretskort bør effektivt spre varmen som genereres under drift. Effektive termiske styringsteknikker, for eksempel bruk av riktige kobberfly og termiske vias, er nødvendig for å forhindre overoppheting og sikre stabil ytelse.

6. EMI/RFI-skjerming: For å forhindre elektromagnetisk interferens (EMI) og radiofrekvensinterferens (RFI), krever PCB-er for biler riktige skjermingsteknikker. Dette innebærer bruk av skjerming eller jordplan for å minimere effekten av eksterne elektromagnetiske signaler.

7. On-line testbarhet: PCB-designet skal lette testing og inspeksjon av det sammensatte PCB. Riktig tilgjengelighet til testpunkter og testprober skal gis for å sikre nøyaktig og effektiv testing under produksjon og vedlikehold.

8. Samsvar med bilstandarder: Design og produksjon av PCB-er for biler må følge bilindustriens standarder, som AEC-Q100 og ISO/TS 16949. Overholdelse av disse standardene sikrer påliteligheten, sikkerheten og kvaliteten til PCB.

Hvorfor trenger Quick-turn PCB Prototyping?

1. Hastighet: Rask PCB-prototyping akselererer produktutviklingssyklusene. Det bidrar til å redusere tiden som trengs for å iterere, teste og forbedre PCB-design, slik at ingeniører kan møte stramme prosjekttidsfrister eller reagere raskt på markedskrav.

2. Designverifisering: PCB-prototyping lar ingeniører verifisere funksjonaliteten, ytelsen og produksjonsevnen til sine PCB-design før de går til masseproduksjon. Det hjelper med å identifisere og adressere eventuelle designfeil eller optimaliseringsmuligheter, og sparer tid og penger i det lange løp.

3. Redusert risiko: Rask PCB-prototyping bidrar til å redusere risikoen forbundet med masseproduksjon av PCB. Ved å teste og validere design i små batcher, kan eventuelle potensielle feil eller problemer fanges opp tidlig, og forhindre kostbare feil og omarbeiding under fullskala produksjon.

4. Kostnadsbesparelse: Rask PCB-prototyping kan gjøre effektiv bruk av ressurser og materialer. Ved å fange opp designproblemer tidlig og foreta nødvendige justeringer, kan ingeniører spare bortkastet materiale og kostbar designomarbeiding.

5. Markedsrespons: I en fartsfylt bransje kan det å raskt kunne utvikle og lansere nye produkter gi en bedrift et konkurransefortrinn. Rask PCB-prototyping gjør det mulig for bedrifter å raskt svare på markedskrav, skiftende trender eller nye muligheter, og sikre rettidig produktutgivelser.

6. Tilpasning og innovasjon: Prototyping legger til rette for tilpasning og innovasjon. Ingeniører kan utforske nye designkonsepter, teste forskjellige funksjoner og eksperimentere med avansert teknologi. Det gjør dem i stand til å flytte grenser og utvikle banebrytende produkter.