Fleksible kretskort (PCB), også kjent som flex PCB, har blitt stadig mer populært de siste årene på grunn av deres unike bøye- og vriegenskaper. Disse fleksible kretskortene er svært allsidige og finner anvendelse i en rekke bransjer, inkludert bilindustrien, forbrukerelektronikk, helsevesen og telekommunikasjon. Når du bestiller fleksible PCB-er, er det viktig å forstå faktorene som påvirker prisene for å oppnå kostnadseffektivitet og effektivitet.I denne artikkelen vil vi fordype oss i nøkkelfaktorene som påvirker flex PCB-tilbud, slik at du kan ta informerte beslutninger når du legger inn bestillinger. Ved å få kunnskap om disse faktorene kan du optimalisere budsjettet ditt og sikre at dine PCB-krav stemmer overens med dine spesifikke behov og bransjestandarder.

1. Designkompleksitet: En av hovedfaktorene som påvirker fleksible PCB-tilbud er designkompleksitet.

Designkompleksitet spiller en avgjørende rolle i å bestemme produksjonskostnadene for fleksible PCB. Komplekse design involverer ofte komplekse kretser, avansert funksjonalitet og unike krav som krever spesialisert utstyr og prosesser. Disse tilleggskravene øker produksjonstiden og innsatsen, noe som resulterer i høyere produksjonskostnader.

Et aspekt av designkompleksiteten er bruken av fine tonehøydekomponenter. Komponenter med fin stigning har smalere blyavstander, noe som krever høyere presisjon i produksjonsprosessen. Dette krever spesialisert utstyr og prosesser for å sikre presis tilpasning. De ekstra trinnene og forholdsreglene som kreves for komponenter med fin stigning, øker produksjonens kompleksitet og kostnad.

Små bøyningsradier er en annen faktor som påvirker designkompleksiteten. Fleksible trykte kretskort er kjent for sin evne til å bøye og vri seg, men når bøyeradiene er ekstremt små, skaper dette begrensninger for produksjonsprosessen. Å oppnå små bøyeradier krever nøye materialvalg og presise bøyeteknikker for å unngå kretsskade eller deformasjon. Disse tilleggshensynene øker produksjonskompleksiteten og kostnadene.

I tillegg er kompleks kretsruting et annet aspekt som påvirker designkompleksiteten. Avanserte design krever ofte kompleks signalruting, strømdistribusjon og bakkeplan. Å oppnå presis ruting i fleksible PCB-er kan være utfordrende og kan kreve ytterligere trinn som spesialiserte kobberpletteringsteknikker eller bruk av blinde og nedgravde vias. Disse tilleggskravene øker produksjonskompleksiteten og kostnadene.

2. Materialvalg: En annen nøkkelfaktor for å bestemme fleksible PCB-tilbud er valg av materialer.

Materialvalg er en nøkkelfaktor for å bestemme prisen på et fleksibelt PCB. Ulike underlag gir ulike nivåer av ytelse og kostnadspåvirkning. Materialvalg avhenger av spesifikke brukskrav.

Polyimid (PI) er kjent for sine høyytelsesegenskaper, inkludert utmerket termisk stabilitet og fleksibilitet. Den tåler høye temperaturer og er egnet for applikasjoner med høyere driftstemperaturer. Imidlertid kommer den overlegne ytelsen til polyimid til en høyere pris sammenlignet med andre materialer. Dette skyldes den mer komplekse og kostbare produksjonsprosessen av polyimidråmaterialer.

Polyester (PET) er et annet vanlig substrat for fleksible PCB. Det er billigere enn polyimid og har god fleksibilitet. Polyesterbaserte flex PCB er egnet for applikasjoner med lavere temperaturkrav. Imidlertid er den termiske stabiliteten til polyester ikke like god som for polyimid, og dens generelle ytelse kan være lavere. For kostnadssensitive applikasjoner med mindre krevende driftsforhold er polyestere et levedyktig og kostnadseffektivt valg.

PEEK (polyetheretherketon) er et høyytelsesmateriale som er mye brukt i krevende bruksområder. Den har utmerkede mekaniske og termiske egenskaper og er egnet for ekstreme forhold. PEEK er imidlertid mye dyrere enn polyimid og polyester. Det velges ofte for applikasjoner hvor overlegen ytelse er nødvendig og en høyere materialkostnad kan rettferdiggjøres.

I tillegg til substratmaterialet, påvirker også andre materialer som brukes i produksjonsprosessen, som laminater, dekkfilmer og klebematerialer, den totale kostnaden. Kostnaden for disse tilleggsmaterialene kan variere avhengig av deres kvalitet og ytelsesegenskaper. For eksempel kan høykvalitetslaminater med forbedrede elektriske egenskaper eller spesialiserte dekkfilmer med forbedret beskyttelse mot miljøfaktorer øke den totale kostnaden for et fleksibelt PCB.

3. Mengde og puslespill: Mengden av fleksibel PCB som kreves spiller en viktig rolle i å bestemme tilbudet.

Nødvendig mengde er en viktig faktor ved prising av flex PCB. Produsenter praktiserer typisk kvantitetsbasert prising, som betyr at jo høyere kvantum, jo lavere enhetskostnad. Dette er fordi større ordre gir bedre stordriftsfordeler og dermed lavere produksjonskostnader

En annen måte å optimalisere materialbruk og produksjonseffektivitet på er paneling. Panelisering innebærer å kombinere flere mindre PCB til et større panel. Ved å strategisk arrangere design på paneler, kan produsenter minimere avfall og maksimere produktiviteten under produksjonsprosessen.

Paneling har flere fordeler. For det første reduserer det materialavfall ved å utnytte plassen som er tilgjengelig på panelet mer effektivt. I stedet for å produsere separate PCB-er med egne grenser og avstander, kan produsenter plassere flere design på et enkelt panel, og få mest mulig ut av den ubrukte plassen i mellom. Dette resulterer i betydelige materialbesparelser og kostnadsreduksjoner.

I tillegg forenkler panelet produksjonsprosessen. Det muliggjør en mer automatisert og effektiv produksjonsprosess ettersom flere PCB-er kan behandles samtidig. Dette øker produktiviteten og reduserer produksjonstiden, noe som resulterer i kortere ledetider og lavere kostnader. Effektiv panelbehandling krever nøye planlegging og vurdering av faktorer som PCB-størrelse, designkrav og produksjonsevne. Produsenter kan bruke spesialiserte programvareverktøy for å hjelpe til med paneliseringsprosessen, for å sikre optimal justering og effektiv bruk av materialer.

I tillegg er paneldesignet enklere å håndtere og transportere. Etter at produksjonsprosessen er fullført, kan panelene deles i individuelle PCB. Dette forenkler emballasjen og reduserer risikoen for skade under frakt, noe som til syvende og sist sparer penger.

4. Overflatefinish og kobbervekt: Overflatefinish og kobbervekt er nøkkelhensyn ifleksibel PCB-produksjonsprosess.

Overflatefinish er et viktig aspekt ved PCB-produksjon da det direkte påvirker loddeevnen og holdbarheten til brettet. Overflatebehandlingen danner et beskyttende lag over de eksponerte kobbersporene, forhindrer oksidasjon og sikrer pålitelige loddeforbindelser. Ulike overflatebehandlinger har ulike kostnader og fordeler.

En vanlig finish er HASL (Hot Air Solder Leveling), som innebærer å påføre et lag med lodde på kobbersporene og deretter bruke varmluft for å jevne dem ut. HASL er kostnadseffektiv og gir god loddeevne, men er kanskje ikke egnet for komponenter med fin eller fin stigning på grunn av den ujevne overflaten den produserer.

ENIG (Electroless Nikkel Immersion Gold) er en annen mye brukt overflatebehandling. Det innebærer å legge et tynt lag nikkel over kobberspor, etterfulgt av et lag med gull. ENIGs utmerkede loddeevne, flate overflate og korrosjonsmotstand gjør den egnet for komponenter med fin stigning og design med høy tetthet. ENIG har imidlertid en høy kostnad sammenlignet med andre overflatebehandlinger.

OSP (Organic Solderability Preservative) er en overflatebehandling som innebærer påføring av et tynt lag organisk materiale for å beskytte kobberspor. OSP tilbyr god loddeevne, planhet og kostnadseffektivitet. Den er imidlertid ikke like slitesterk som andre overflater og kan kreve forsiktig håndtering under montering.

Vekten (i unser) av kobber i et PCB bestemmer ledningsevnen og ytelsen til brettet. Tykkere lag av kobber gir lavere motstand og kan håndtere høyere strømmer, noe som gjør dem egnet for strømapplikasjoner. Imidlertid krever tykkere kobberlag mer materiale og sofistikerte produksjonsteknikker, og øker dermed de totale kostnadene for PCB. I motsetning er tynnere kobberlag egnet for applikasjoner med lav effekt eller applikasjoner der det er plassbegrensninger. De krever mindre materiale og er mer kostnadseffektive. Valget av kobbervekt avhenger av de spesifikke kravene til PCB-designet og dens tiltenkte funksjon.

5.Produksjonsteknologiog mugg: Produksjonsteknikkene og verktøyene som brukes til å produsere fleksible PCB-er påvirker også prisene.

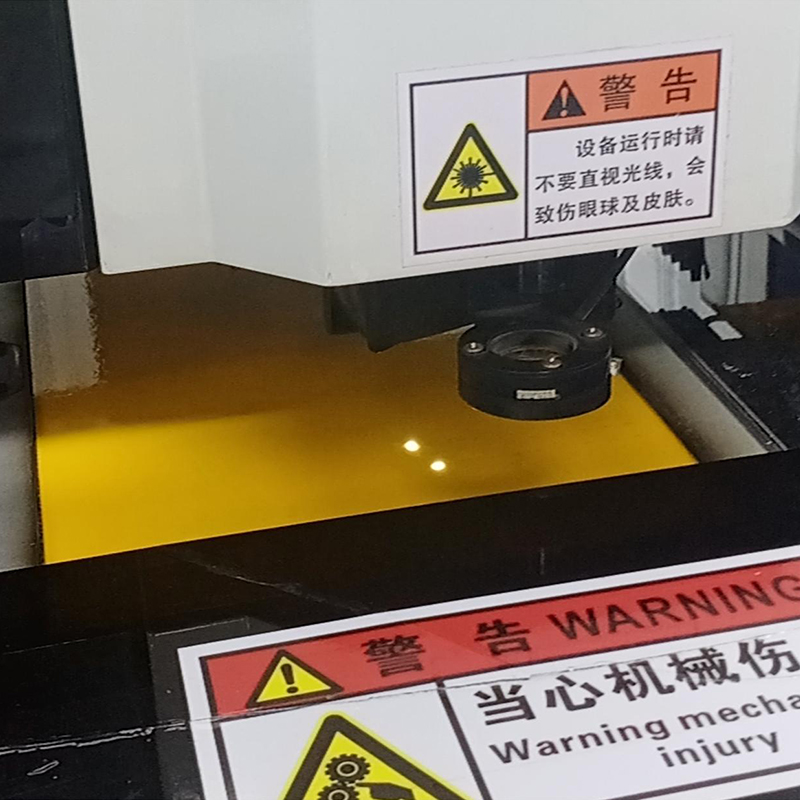

Produksjonsteknologi spiller en viktig rolle i produksjonen av fleksible PCB og har stor innvirkning på prisingen. Avanserte teknologier, som laserboring og sekvensiell oppbygging (SBU), kan skape komplekse og presise design, men disse metodene har ofte høyere produksjonskostnader. Laserboring kan danne fine viaer og små hull, noe som muliggjør kretser med høy tetthet i fleksible PCB. Bruk av laserteknologi og presisjonen som kreves for prosessen øker imidlertid produksjonskostnadene.

Sekvensiell oppbygging (SBU) er en annen avansert produksjonsteknikk som innebærer å legge sammen flere flex-kretser for å lage mer komplekse design. Denne teknologien øker designfleksibiliteten og muliggjør integrering av ulike funksjoner i et enkelt fleksibelt PCB. Ytterligere kompleksitet i produksjonsprosessen øker imidlertid produksjonskostnadene.

I tillegg til produksjonsteknikker kan de spesifikke prosessene som er involvert i å produsere fleksible PCB også påvirke prisingen. Prosesser som plettering, etsing og laminering er viktige trinn i produksjonen av et fullt funksjonelt og pålitelig fleksibelt PCB. Kvaliteten på disse utførelse, inkludert materialene som brukes og nivået av presisjon som kreves, påvirker den totale kostnaden

Automatisering og innovative verktøy bidrar til å øke produktiviteten og effektiviteten i produksjonsprosessen. Automatiserte maskiner, robotikk og datastøttede produksjonssystemer (CAM) kan forenkle produksjonen, redusere menneskelige feil og fremskynde produksjonsprosessen. Implementering av slik automatisering kan imidlertid medføre ekstra kostnader, inkludert forhåndsinvestering i utstyr og opplæring av personell.

I tillegg kan bruk av innovative verktøy og teknologier, som avansert PCB-designprogramvare og inspeksjonsutstyr, bidra til å øke prisene. Disse verktøyene krever ofte spesialisert ekspertise, vedlikehold og oppdateringer, som alle øker de totale kostnadene. Produsenter må nøye vurdere balansen mellom produksjonsteknologier, prosesser, automatisering og innovative verktøy for å oppnå kostnads- og kvalitetsbalansen som kreves for fleksibel PCB-produksjon. Ved å analysere de spesifikke kravene til et prosjekt og samarbeide med kunder, kan produsenter bestemme de mest hensiktsmessige teknologiene og prosessene samtidig som kostnadene minimeres og de best mulige produksjonsresultatene sikres.

6.Leveringstid og frakt: Den nødvendige ledetiden er en viktig faktor som påvirker det fleksible PCB-tilbudet.

Når det gjelder fleksibel PCB ledetid, spiller ledetid en viktig rolle. Ledetid er tiden det tar for en produsent å fullføre produksjonen og være klar til å sende en ordre. Ledetider påvirkes av flere faktorer, inkludert kompleksiteten til designet, antall bestilte PCB og produsentens nåværende arbeidsmengde.

Rush-ordrer eller stramme tidsplaner krever ofte at produsenter prioriterer produksjon og tildeler ekstra ressurser for å overholde tidsfrister. I slike tilfeller kan det være nødvendig å fremskynde produksjonen, noe som kan gi høyere kostnader. Produsenter kan kreve raske avgifter eller implementere spesielle håndteringsprosedyrer for å sikre at fleksible PCB produseres og leveres innen fastsatt tid.

Fraktkostnader påvirker også den totale kostnaden for et flex PCB. Fraktkostnader bestemmes av flere faktorer. For det første spiller leveringsstedet en viktig rolle i fraktkostnaden. Frakt til fjerntliggende eller fjerne steder kan medføre høyere kostnader på grunn av økte fraktkostnader. I tillegg vil det haster med leveringen også påvirke fraktkostnaden. Hvis en kunde krever ekspressfrakt eller frakt over natten, vil fraktkostnadene være høyere sammenlignet med standard fraktalternativer.

Ordreverdien påvirker også fraktkostnadene. Noen produsenter kan tilby gratis eller rabattert frakt på store bestillinger som et insentiv for kunder til å legge inn massebestillinger. På den annen side, for mindre bestillinger, kan fraktkostnadene være relativt høye for å dekke kostnadene forbundet med pakking og håndtering.

For å sikre effektiv frakt og minimere kostnader, kan produsenter jobbe tett med logistikkleverandører for å finne den mest kostnadseffektive fraktmetoden. Dette kan innebære å velge riktig fraktselskap, forhandle frem gunstige fraktpriser og optimalisere emballasje for å redusere vekt og størrelse.

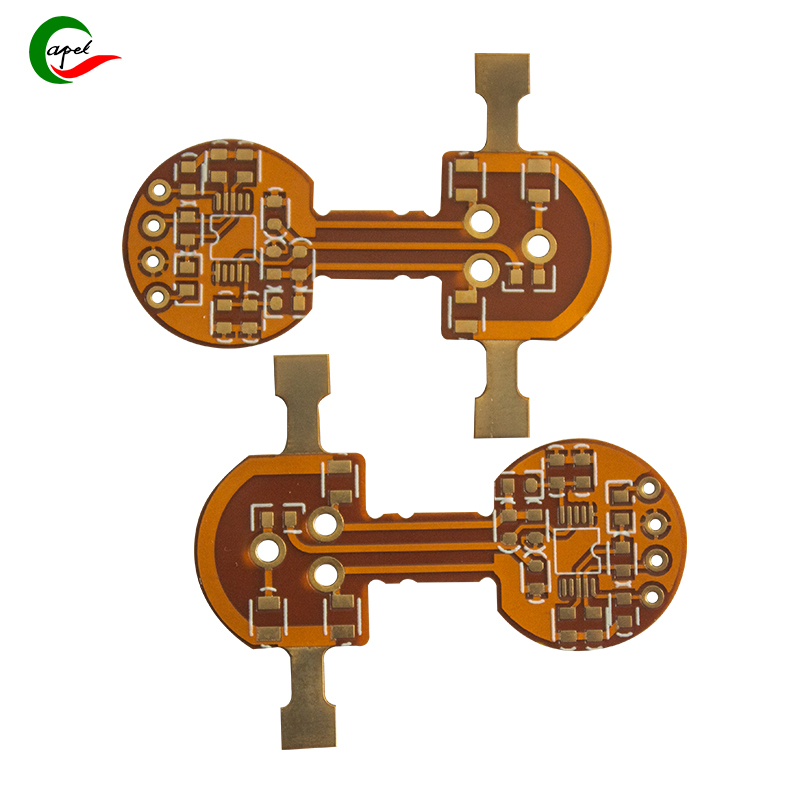

For å oppsummere,det er mange faktorer som påvirker tilbudet av fleksibelt PCB. Kunder med en klar forståelse av disse faktorene kan ta informerte beslutninger og optimalisere produksjonsprosessene sine.Designkompleksitet, materialvalg og mengde er nøkkelfaktorene som påvirker kostnadene for fleksibelt PCB.Jo mer komplekst design, jo høyere kostnad. Materialvalg, som å velge et underlag av høy kvalitet eller overflatefinish, kan også påvirke prisen. Dessuten resulterer bestilling av større kvanta ofte i masserabatter. Andre faktorer, som panel, kobbervekt, fabrikasjonsteknikker og verktøy, spiller også en rolle i kostnadsbestemmelsen. Paneling muliggjør effektiv bruk av materialer og reduserer kostnadene. Vekten av kobber påvirker mengden kobber som brukes, noe som påvirker kostnadene og funksjonaliteten til flex PCB. Produksjonsteknikker og verktøy, som bruk av avansert teknologi eller spesialisert verktøy, kan påvirke prisene. Til slutt er ledetid og frakt viktige hensyn. Ekstra kostnader kan påløpe for hastebestillinger eller fremskyndet produksjon, og fraktkostnadene avhenger av faktorer som plassering, haster og ordreverdi. Ved å nøye vurdere disse faktorene og samarbeide med en erfaren og pålitelig PCB-produsent, kan bedrifter tilpasse et kostnadseffektivt og fleksibelt PCB av høy kvalitet som dekker deres spesifikke behov.Shenzhen Capel Technology Co., Ltd. har produsert fleksible trykte kretskort (PCB) siden 2009.For øyeblikket er vi i stand til å tilby tilpassede 1-30 lag fleksible trykte kretskort. Vår HDI (High Density Interconnect) fleksible PCB-produksjonsteknologi er svært moden. I løpet av de siste 15 årene har vi kontinuerlig innovert teknologi og akkumulert rik erfaring med å løse prosjektrelaterte problemer for kunder.

Innleggstid: 31. august 2023

Tilbake