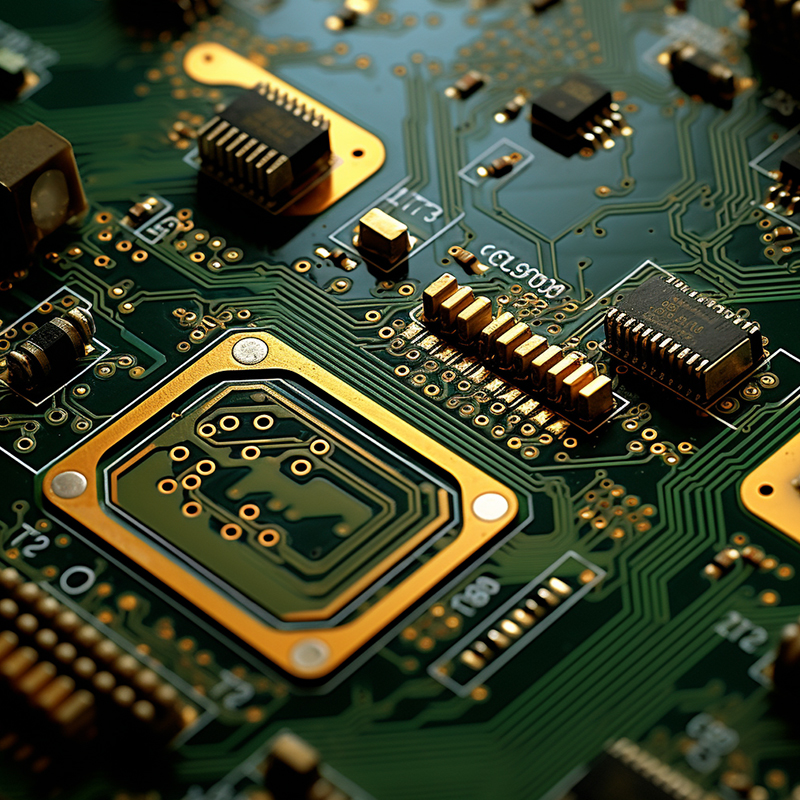

HDI (High Density Interconnect) PCB har vært en game changer i kretskortverdenen. Med sin kompakte størrelse og avanserte teknologi har HDI PCB revolusjonert elektronikkindustrien når det gjelder funksjonalitet og effektivitet. Her vil vi utforske hovedkarakteristikkene til HDI PCB og forklare hvorfor de er så mye brukt og ettertraktet i moderne elektroniske applikasjoner.

1. Miniatyrisering og høy tetthet:

En av de mest fremragende egenskapene til HDI PCB er deres evne til å oppnå høy komponenttetthet samtidig som de opprettholder en kompakt størrelse. Denne sammenkoblingsteknologien med høy tetthet gjør at flere komponenter kan plasseres på et mindre kortområde, noe som reduserer PCB-størrelsen. Med den økende etterspørselen etter mindre, mer bærbare elektroniske enheter, har HDI PCB blitt nøkkelen til å møte miniatyriseringskravene til moderne design.

2. Fin pitch og mikrovia-teknologi:

HDI PCB bruker finpitch og microvia-teknologi for å oppnå høyere tilkoblingstetthet. Fin pitch betyr at avstanden mellom puten og sporet på kretskortet er mindre, og små komponenter kan plasseres med en tettere stigning. Mikroporer, derimot, er bittesmå porer mindre enn 150 mikron i diameter. Disse mikroviaene gir ekstra rutingkanaler for sammenkobling av flere lag i HDI PCB. Kombinasjonen av fin tonehøyde og mikrovia-teknologi forbedrer den generelle effektiviteten og ytelsen til disse PCB-ene betydelig.

3. Forbedre signalintegriteten:

Signalintegritet er en kritisk faktor i elektronisk design, og HDI PCB utmerker seg i denne forbindelse. Reduksjon av HDI PCB-størrelse og økte rutingfunksjoner minimerer signaltap og forvrengning, og forbedrer dermed signalintegriteten. Korte sporlengder og optimaliserte ruteveier reduserer sjansen for signalforstyrrelser, krysstale og elektromagnetisk interferens (EMI). Den overlegne signalintegriteten levert av HDI PCB-er er avgjørende for høyhastighetsapplikasjoner som smarttelefoner, nettbrett og høyytelses datautstyr.

4. Forbedret termisk styring:

Ettersom teknologien fortsetter å utvikle seg, blir elektroniske komponenter kraftigere og genererer mer varme. HDI PCB er utstyrt med bedre termisk styring for effektiv varmeavledning. Det økte antallet kobberlag i HDI PCB hjelper til med å fordele varmen jevnt over hele linjen, forhindre hot spots og sikre pålitelig ytelse. I tillegg hjelper mikro-via-teknologi til å evakuere varme fra overflatelaget til det indre kobberplanet for effektiv varmeavledning.

5. Forbedre påliteligheten og holdbarheten:

HDI PCB viser overlegen pålitelighet og holdbarhet sammenlignet med standard PCB. Fin-pitch-teknologi kombinert med presise produksjonsprosesser reduserer risikoen for åpninger, shorts og andre produksjonsfeil. Den kompakte designen reduserer muligheten for mekanisk feil på grunn av vibrasjoner og støt. I tillegg forhindrer forbedret termisk styring overoppheting og forlenger levetiden til elektroniske komponenter, noe som gjør HDI PCB-er svært pålitelige og holdbare.

6. Designfleksibilitet:

HDI PCB gir designere større fleksibilitet og frihet i sine design. Den kompakte størrelsen og høye tettheten av komponenter åpner for nye muligheter for mindre, mer innovative elektroniske enheter. Finpitch- og mikrovia-teknologier gir flere rutealternativer, noe som muliggjør komplekse og komplekse design. HDI PCB støtter også blinde og nedgravde vias, slik at forskjellige lag kan kobles sammen uten at det går på bekostning av brukbart overflateareal. Designere kan dra full nytte av disse mulighetene for å lage banebrytende produkter med forbedret funksjonalitet og estetikk.

HDI PCB-er har blitt en integrert del av moderne elektroniske applikasjoner på grunn av nøkkelfunksjoner som høy tetthet, fin pitch, mikrovia-teknologi, forbedret signalintegritet, termiske styringsevner, pålitelighet, holdbarhet og designfleksibilitet. Med den økende etterspørselen etter mindre, mer effektive og mer pålitelige elektroniske enheter, vil HDI PCB fortsette å spille en viktig rolle i å forme fremtiden til elektronikkindustrien.

Innleggstid: 23. august 2023

Tilbake