Denne omfattende artikkelen gir en trinn-for-trinn veiledning til 4-lags fleksibel trykt krets (FPC) prototyping. Fra forståelse av designhensyn til detaljert veiledning om materialvalg, utskriftsprosesser og sluttinspeksjon, denne veiledningen dekker de essensielle aspektene ved 4-lags FPC-utvikling, og gir en forståelse av beste praksis, vanlige feil å unngå, og viktigheten av testing og validering . mening.

Introduksjon

Fleksible trykte kretser (FPC) er en allsidig og kraftig elektronisk sammenkoblingsløsning. FPC-prototyping spiller en viktig rolle i utviklingen av 4-lags FPC-er, som er etterspurt på grunn av deres kompakte størrelse og høye funksjonstetthet. Denne artikkelen gir en omfattende trinn-for-trinn guide til 4-lags FPC-prototyping, og understreker viktigheten av hvert trinn i prosessen.

Lær om 4-lags FPC-design

FPC, også kjent som fleksible trykte kretser eller fleksibel elektronikk, er en teknologi for å sette sammen elektroniske kretser ved å montere elektroniske enheter på fleksible plastsubstrater. Når det gjelder 4-lags FPC, refererer det til et design med fire lag med ledende spor og isolasjonsmateriale. 4-lags FPC-er er komplekse og krever en dyp forståelse av designhensyn som signalintegritet, impedanskontroll og produksjonsbegrensninger.

Trinn-for-trinn veiledning til4-lags FPC-prototyping

A. Trinn 1: Design kretsoppsett

Det første trinnet involverer bruk av programvareverktøy for å lage kretsoppsettet for nøyaktig plassering av komponenter og ruting av spor. På dette stadiet er detaljert oppmerksomhet på elektrisk ytelse og mekaniske begrensninger avgjørende for å sikre en robust design.

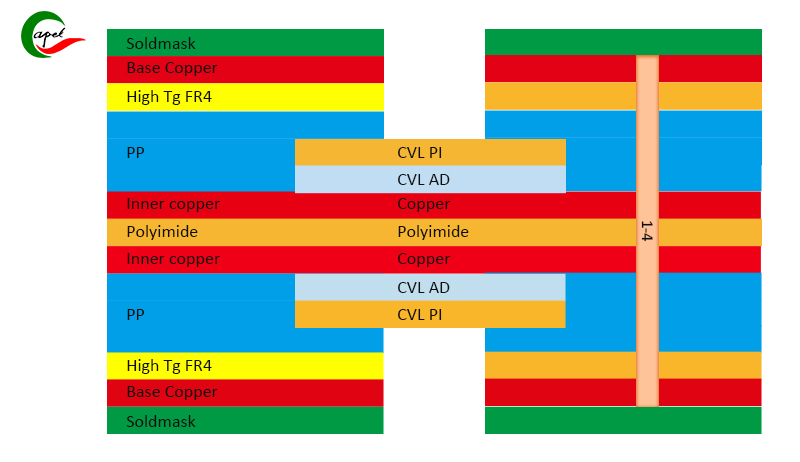

B. Trinn 2: Velg riktig materiale

Å velge riktig materiale er avgjørende for å oppnå de nødvendige elektriske og mekaniske egenskapene. Faktorer som fleksibilitet, termisk stabilitet og dielektrisk konstant må vurderes nøye for å møte de spesifikke kravene til applikasjonen.

C. Trinn 3: Skriv ut det indre laget

Det indre laget bruker avansert produksjonsteknologi for å skrive ut kretsmønstre. Disse lagene består vanligvis av kobberspor og isolasjonsmaterialer, og nøyaktigheten til denne prosessen er avgjørende for den generelle ytelsen til FPC.

D. Trinn 4: Lim og press lagene sammen

Etter å ha skrevet ut de indre lagene, stables de og lamineres sammen ved hjelp av spesialiserte lim og pressutstyr. Dette stadiet er kritisk for å sikre integriteten og adhesjonen til lagene.

E. Trinn 5: Etsing og boring

Ets for å fjerne overflødig kobber, og etterlater bare de nødvendige kretssporene. Deretter utføres presisjonsboring for å lage gjennomgående hull og monteringshull. Utmerket nøyaktighet er avgjørende for å opprettholde signalintegritet og mekanisk stabilitet.

F. Trinn 6: Legge til overflatefinish

Bruk en overflatebehandlingsprosess som nedsenking av gull eller organisk belegg for å beskytte det eksponerte kobberet og sikre pålitelig elektrisk ytelse. Disse finishene motstår miljøfaktorer og letter sveising under montering.

G. Trinn 7: Endelig inspeksjon og testing

Gjennomfør et omfattende inspeksjons- og testprogram for å verifisere funksjonaliteten, kvaliteten og samsvaret til 4-lags FPC. Denne strenge fasen involverer elektrisk testing, visuell inspeksjon og mekanisk stresstesting for å verifisere ytelsen og påliteligheten til prototypen.

Tips for vellykket 4-lags FPC-prototyping

A. Beste praksis for FPC-layoutdesign

Implementering av beste praksis, som å opprettholde kontrollert impedans, minimere signalkrysstale og optimalisere rutingtopologi, er avgjørende for vellykket FPC-layoutdesign. Samarbeid mellom design-, produksjons- og monteringsteam er avgjørende for å løse potensielle produksjonsmessige utfordringer tidlig i prosessen.

B. Vanlige feil å unngå under prototyping

Vanlige feil, som utilstrekkelig stabledesign, utilstrekkelig sporklaring eller forsømt materialvalg, kan føre til kostbare omarbeidinger og forsinkelser i produksjonsplaner. Å proaktivt identifisere og redusere disse fallgruvene er nødvendig for å strømlinjeforme prototypeprosessen.

C. Viktigheten av testing og verifisering

Et omfattende test- og valideringsprogram er avgjørende for å sikre ytelsen og påliteligheten til 4-lags FPC-prototypen. Overholdelse av industristandarder og kundespesifikasjoner er avgjørende for å skape tillit til funksjonaliteten og holdbarheten til sluttproduktet.

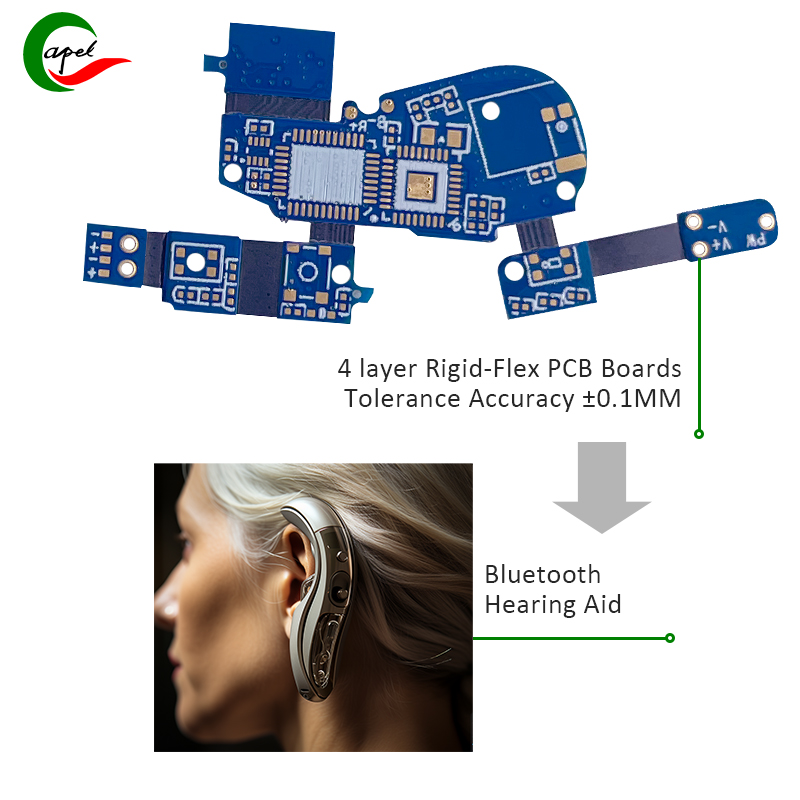

4 Layer FPC Prototyping and Manufacturing Process

Konklusjon

A. Gjennomgang av trinn-for-trinn-guide Den trinnvise veiledningen for 4-lags FPC-prototyping fremhever den grundige oppmerksomheten som kreves på hvert trinn for å oppnå et vellykket resultat. Fra innledende designbetraktninger til endelig inspeksjon og testing, krever prosessen presisjon og ekspertise.

B. Siste tanker om 4-lags FPC-prototyping Utviklingen av 4-lags FPC er et komplekst forsøk som krever en grundig forståelse av fleksibel kretsteknologi, materialvitenskap og produksjonsprosesser. Ved å følge detaljerte retningslinjer og utnytte ekspertise, kan bedrifter trygt navigere i kompleksiteten til 4-lags FPC-prototyping.

C. Viktigheten av å følge detaljerte retningslinjer for vellykket prototyping Å følge detaljerte retningslinjer og bransjebestemmelser er avgjørende for å oppnå fremragende FPC-prototyping. Bedrifter som prioriterer presisjon, kvalitet og innovasjon i sine prototypingsprosesser er bedre i stand til å levere banebrytende 4-lags FPC-løsninger som møter behovene til moderne elektroniske applikasjoner.

Innleggstid: Mar-05-2024

Tilbake