I det elektroniske landskapet i stadig utvikling er etterspørselen etter innovative og effektive løsninger avgjørende. En slik løsning som har fått betydelig gjennomslag er Rigid-Flex PCB-teknologi. Denne avanserte produksjonsprosessen kombinerer det beste fra både stive og fleksible trykte kretskort, og tilbyr uovertruffen designfleksibilitet og pålitelighet. I denne artikkelen vil vi utforske Rigid-Flex PCB-produksjonsprosessen, fordelene med en one-stop-tjeneste og viktigheten av prototyping og monteringstjenester av høy kvalitet.

Forstå Rigid-Flex PCB-teknologi

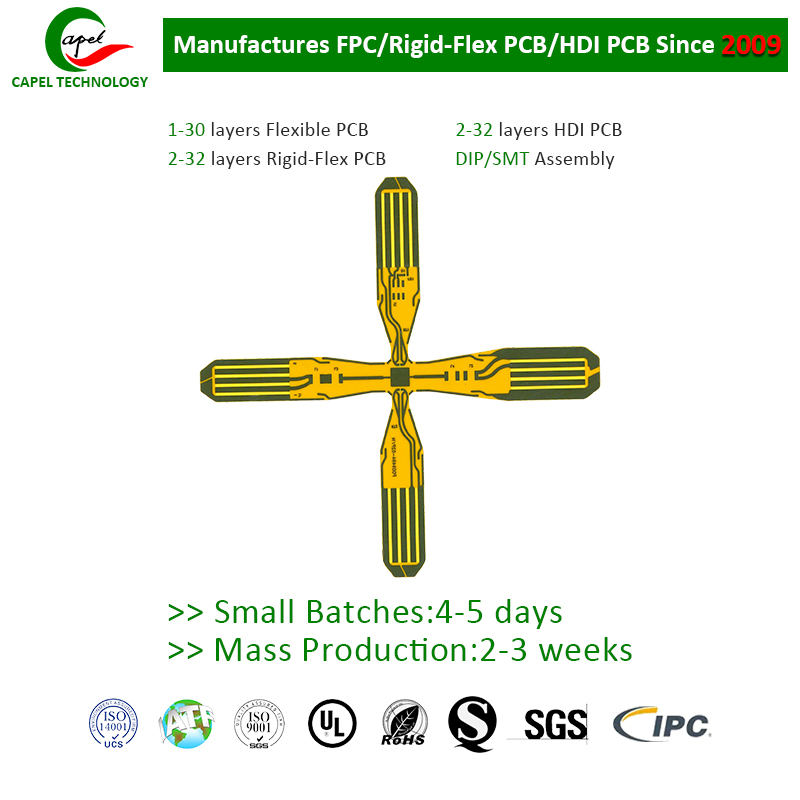

Rigid-Flex PCB er hybridkretskort som integrerer stive og fleksible underlag i en enkelt enhet. Denne unike designen tillater komplekse kretsoppsett samtidig som den opprettholder en kompakt formfaktor. Produksjonsprosessen involverer lagdeling av fleksible og stive materialer, typisk henholdsvis polyimid og FR-4. Resultatet er et allsidig PCB som kan bøye og bøye seg uten at det går på bekostning av ytelsen.

Rigid-Flex PCB-produksjonsprosessen

Produksjonsprosessen av Rigid-Flex PCB er intrikat og krever presisjon på alle trinn. Her er en oversikt over de viktigste trinnene som er involvert:

Design og layout:Prosessen begynner med en detaljert designfase, hvor ingeniører bruker spesialisert programvare for å lage PCB-oppsettet. Dette stadiet er avgjørende da det bestemmer funksjonaliteten og ytelsen til sluttproduktet.

Materialvalg:Å velge riktige materialer er avgjørende for å oppnå høykvalitets Rigid-Flex PCB. Kombinasjonen av stive og fleksible underlag må være kompatible for å sikre holdbarhet og ytelse.

Lagdeling:Det neste trinnet involverer lagdeling av de fleksible og stive materialene. Dette gjøres ved hjelp av avanserte lamineringsteknikker som sikrer en sterk binding mellom lagene.

Etsing og boring:Når lagene er bundet, blir kretsmønstrene etset på overflaten. Dette etterfølges av boring av hull for vias og komponentplassering.

Overflatebehandling:Det siste trinnet i produksjonsprosessen er overflatebehandling, som forbedrer PCB-ens ytelse og levetid. Vanlige etterbehandlingsalternativer inkluderer ENIG (Electroless Nikkel Immersion Gold) og HASL (Hot Air Solder Leveling).

Viktigheten av prototyping-tjenester

Prototyping er en kritisk fase i Rigid-Flex PCB-produksjonsprosessen. Det lar designere og ingeniører teste konseptene sine før fullskala produksjon. En pålitelig Rigid-Flex PCB-leverandør vil tilby omfattende prototypetjenester som inkluderer:

Rask prototyping:Raske behandlingstider er avgjørende for å holde seg konkurransedyktig. En one-stop tjenesteleverandør kan levere prototyper i løpet av få dager, noe som muliggjør raskere iterasjoner og designforbedringer.

Testing og validering: Prototyping innebærer også strenge tester for å sikre at designet oppfyller alle spesifikasjoner. Dette inkluderer elektrisk testing, termisk analyse og mekaniske stresstester.

Designendringer:Basert på testresultatene kan det gjøres endringer i designet. Denne iterative prosessen er avgjørende for å oppnå et sluttprodukt av høy kvalitet.

Monteringstjenester: Gjør design til liv

Når prototypefasen er fullført, er neste trinn montering. Monteringstjenester av høy kvalitet er avgjørende for å sikre at Rigid-Flex PCB-ene fungerer etter hensikten. En one-stop tjenesteleverandør vil vanligvis tilby følgende monteringstjenester:

Komponentkilde: En pålitelig leverandør vil ha etablerte relasjoner med komponentprodusenter, og sikre tilgang til deler av høy kvalitet til konkurransedyktige priser.

Automatisert montering: Avanserte monteringsteknikker, som plukk-og-plasser-maskiner, sikrer presisjon og effektivitet i monteringsprosessen. Dette minimerer risikoen for feil og forbedrer den generelle kvaliteten på sluttproduktet.

Kvalitetskontroll:Strenge kvalitetskontrolltiltak er avgjørende i monteringsprosessen. Dette inkluderer visuelle inspeksjoner, automatiserte optiske inspeksjoner (AOI) og funksjonell testing for å sikre at hver PCB oppfyller de nødvendige standardene.

Fordelene med en One-Stop-tjeneste

Å velge en one-stop tjenesteleverandør for Rigid-Flex PCB-prototyping og montering gir en rekke fordeler:

Strømlinjeformet kommunikasjon: Å jobbe med én enkelt leverandør forenkler kommunikasjonen, og reduserer sjansene for misforståelser og feil.

Kostnadseffektivitet:En one-stop-tjeneste kan ofte gi bedre priser på grunn av reduserte overheadkostnader og bulkkjøp av materialer.

Raskere behandlingstider:Med alle tjenester under ett tak, er tiden fra design til produksjon betydelig forkortet, noe som muliggjør raskere markedsinngang.

Konsekvent kvalitet:En enkelt leverandør er mer sannsynlig å opprettholde konsistent kvalitet på tvers av alle stadier av produksjonsprosessen, fra prototyping til montering.

Innleggstid: 22. oktober 2024

Tilbake