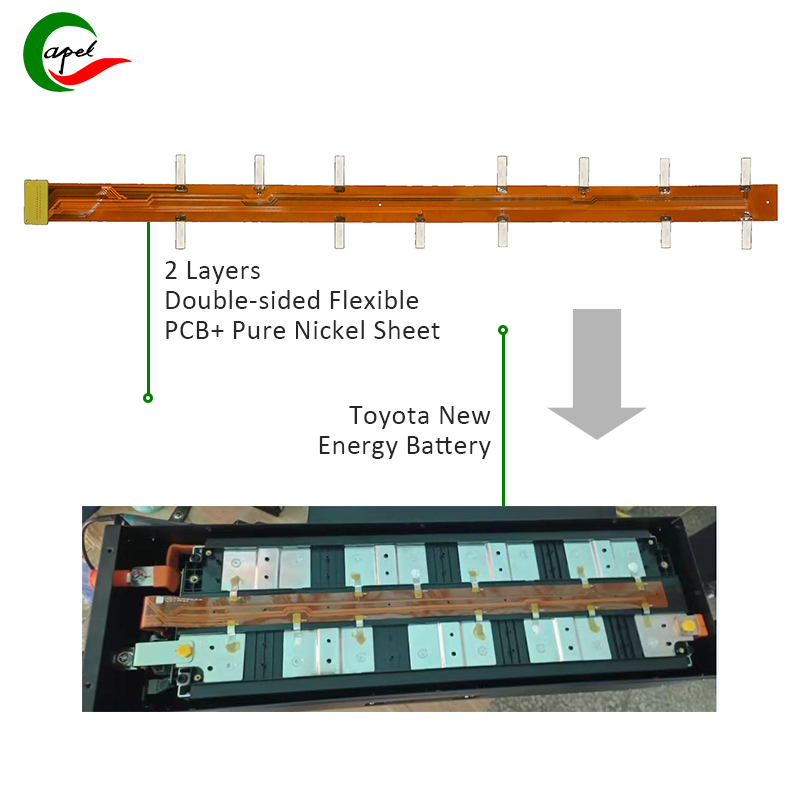

Oppdag hvordan Capels avanserte FPC-Flex PCB-produksjonsteknologi møter utfordringen med å produsere2-lags Flex PCB for nytt energikjøretøybatteribeskyttelseskretskort. Dykk inn i den tekniske dyktigheten og bransjeeffekten av denne vellykkede casestudien.

Introdusere

Nye energikjøretøyer som elbiler og hybridbiler er i forkant av miljøvennlig transport. Med utviklingen av teknologien har nye energikjøretøyer økende krav til høyytelses, pålitelige og effektive elektroniske komponenter. Fleksible PCB (fleksible trykte kretser) spiller en viktig rolle i disse kjøretøyene, spesielt i applikasjoner som batteribeskyttelseskretskort. I denne artikkelen vil vi ta en grundig titt på hvordan Capels velprøvde FPC-prosessteknologi og innovative løsninger løser de bransjespesifikke utfordringene kunder står overfor innen bilindustrienny energibil 2-lags fleksibel PCB-produksjon.

Kundens utfordringer

Kunden, en ledende produsent i den nye energibilindustrien, møtte alvorlige utfordringer ved produksjon av 2-lags fleksible PCB for batteribeskyttelseskretskort. Spesifikke krav til fleksible PCB inkluderer:

Materialer: Fleksible PCB-er må konstrueres med polyimid (PI) som underlag og kobberspor og lim som bindelag.

Linjebredde og linjeavstand: Linjebredde og linjeavstand må være nøyaktig til 0,2 mm/0,25 mm for å sikre integriteten og funksjonaliteten til kretsen.

Platetykkelse: Platetykkelse er spesifisert som 0,25 mm +/- 0,03 mm, noe som krever streng overholdelse av dimensjonstoleranser.

Minimum hull: PCB krever en minimum hullstørrelse på 0,1 mm for å romme de nødvendige komponentene.

Overflatebehandling: Elektroløs Nikkel Immersion Gold (ENIG) overflatebehandling er pålagt for sin utmerkede ledningsevne og korrosjonsbestandighet.

Toleranser: Kunder krever stramme toleranser på ±0,1 mm for å oppnå presise og nøyaktige brettdimensjoner.

Capels løsninger og tekniske muligheter

Capels erfarne team av FPC-ingeniører analyserer nøye kundenes behov og designer innovative løsninger for å møte og overgå prosjektkravene. Her er hvordan Capels tekniske dyktighet og innovasjon demonstrerer suksessen med å møte kundenes utfordringer:

Avansert materialvalg og innkjøp: Capels inngående kunnskap om egenskapene og ytelsesegenskapene til polyimid, kobber og limmaterialer muliggjør omhyggelig utvalg og anskaffelse. Materialer av høy kvalitet er valgt for å sikre påliteligheten, fleksibiliteten og den termiske stabiliteten til fleksible PCB-er, som er avgjørende for nye energiapplikasjoner i biler.

Presisjonsproduksjonsprosesser: Capels avanserte produksjonsfasiliteter og ekspertise innen FPC-prototyping og produksjonsprosesser muliggjør presis implementering av spesifiserte linjebredder, linjeavstander, platetykkelser og minimumshullstørrelser. State-of-the-art utstyr og strenge kvalitetskontrolltiltak brukes for å oppnå den nødvendige dimensjonsnøyaktigheten og konsistensen for hvert fleksible PCB.

Overlegen overflatebehandling: Påføringen av Electroless Nikkel Immersion Gold (ENIG) overflatebehandling utføres med høyeste presisjon og i samsvar med industristandarder. Capels overflatebehandlingsprosess gir konduktiviteten, loddeevnen og holdbarheten som kreves for å møte de strenge kravene til moderne bilelektronikk.

Toleransestyring og kvalitetssikring: Capels forpliktelse til å opprettholde stramme toleranser på ±0,1 mm er demonstrert gjennom grundige kvalitetssikringsprotokoller. Hvert trinn i produksjonsprosessen blir grundig gjennomgått for å sikre at det ferdige 2-lags fleksible kretskortet har utmerket dimensjonsnøyaktighet og pålitelighet, og oppfyller de strenge standardene til den nye energibilindustrien.

Kasusstudieanalyse: Kundesuksess og industripåvirkning

Capels vellykkede samarbeid med kunder har produsert høykvalitets 2-lags fleksible PCB som overgår bransjens forventninger. Den robuste ytelsen og presisjonen til de produserte fleksible PCB-ene har gitt et enormt bidrag til kundenes nye batteribeskyttelseskretskort for energibiler, og har forbedret sikkerheten og effektiviteten til kjøretøyets elektriske systemer.

Den tekniske styrken og innovasjonen som er nedfelt i Capels modne FPC-prosessteknologi var avgjørende for å få dette prosjektet til et positivt resultat. Capels evne til konsekvent å levere tilpassede fleksible PCB-løsninger innenfor stramme toleranser og spesifikke materialkrav viser Capels styrke på dette området. Virkningen av dette samarbeidet strekker seg utover direkte kundesuksess og fremhever rollen til avansert FPC-produksjon i å fremme utviklingen av den nye energibilindustrien.

Capels dedikasjon til kontinuerlig forbedring og innovasjon innen FPC-prototyping og -produksjon har vist seg å være nyttig for å møte de stadig skiftende behovene til den nye bilindustrien. Denne casestudien demonstrerer Capels forpliktelse til å tilby pålitelige, høyytende og tilpassede løsninger for å heve standarden for fleksibel PCB-produksjon i det raskt voksende markedet for nye energibiler.

Produksjonsprosess for PCB for nye energikjøretøyer

Avslutningsvis

I det dynamiske landskapet til nye bilenergiteknologier kan ikke rollen til FPC-Flex PCB-prototyping og -produksjon undervurderes. Capels suksesscasestudier viser den tekniske dyktigheten og innovasjonen som ligger til grunn for FPC-prosessteknologien. Ved å løse den spesifikke utfordringen med å produsere 2-lags fleksible PCB-er for batteribeskyttelseskretskort for nye energibiler, demonstrerer Capel ikke bare sine evner, men bidrar også til utviklingen av bilelektronikk.

Ettersom industrien fortsetter å utvikle seg, viser det sømløse samarbeidet mellom Capel og kundene potensialet til banebrytende FPC-løsninger for å drive innovasjon, effektivitet og sikkerhet i nye energikjøretøyer. Kasusstudieanalyse fremhever den kritiske betydningen av teknisk ekspertise, presisjonsproduksjon og en urokkelig forpliktelse til kvalitet i det stadig skiftende bilelektronikklandskapet. Med sin kundesentrerte filosofi og streben etter fortreffelighet, fortsetter Capel å sette nye standarder for FPC-Flex PCB-produksjon i den nye energibilindustrien.

Denne artikkelen gir verdifull innsikt i den iboende sammenhengen mellom FPC-Flex PCB-teknologi og den nye energifremtiden til bilindustrien, og posisjonerer Capel som en leder i å tilby innovative løsninger for å drive neste generasjon av miljøvennlig transport.

Innleggstid: 27. februar 2024

Tilbake