Denne artikkelen utforsker prototyping og produksjonsprosessen tilmedisinsk fleksible PCB, som fremhever vellykkede casestudier fra medisinsk industri. Lær om de komplekse utfordringene og innovative løsningene som erfarne fleksible PCB-ingeniører møter, og få innsikt i den kritiske rollen til prototyping, materialvalg og ISO 13485-overholdelse for å levere pålitelige elektroniske løsninger for medisinske applikasjoner.

Introduksjon: Medisinsk fleksible PCB i helsevesenet

Fleksible kretskort (PCB) spiller en viktig rolle i medisinsk industri, hvor krevende applikasjoner krever avanserte og pålitelige elektroniske løsninger. Som en fleksibel PCB-ingeniør med over 15 års erfaring i den medisinske fleksible PCB-produksjonsindustrien, har jeg møtt og løst mange bransjespesifikke utfordringer. I denne artikkelen tar vi et dypdykk i prototyping og produksjonsprosessen for medisinsk fleksible PCB og presenterer en vellykket casestudie som fremhever hvordan teamet vårt løste en spesifikk utfordring for en kunde i medisinsk industri.

Prototyping-prosess: Design, testing og kundesamarbeid

Prototyping-stadiet er avgjørende når man utvikler medisinske fleksible kretskort, da det gjør at designen kan testes grundig og foredles før den går inn i masseproduksjon. Teamet vårt bruker avansert CAD- og CAM-programvare for først å lage detaljerte skjemaer og oppsett av fleksible PCB-design. Denne prosessen krever tett samarbeid med kunden for å sikre at designet oppfyller de spesifikke kravene til den medisinske applikasjonen, som størrelsesbegrensninger, signalintegritet og biokompatibilitet.

Kasusstudie: Adressering av størrelsesbegrensninger og biokompatibilitet

Adressering av dimensjonsmessige begrensninger og biokompatibilitet

Vår klient, en ledende produsent av medisinsk utstyr, henvendte seg til oss med et utfordrende prosjekt som krever et miniatyrisert fleksibelt PCB for implanterbart medisinsk utstyr. Den største bekymringen for kundene er størrelsesbegrensningene til enheten, siden den må installeres på et begrenset sted samtidig som den inneholder avansert sensorteknologi og trådløs tilkobling. I tillegg er biokompatibilitet til enheten et kritisk krav da den vil være i direkte kontakt med kroppsvæsker og vev.

For å møte disse utfordringene startet teamet vårt en omfattende prototypingsprosess, og utnyttet vår ekspertise innen miniatyrisering og biokompatible materialer. Den første fasen innebar å gjennomføre en grundig mulighetsstudie for å vurdere den tekniske gjennomførbarheten av å integrere de nødvendige komponentene innenfor den begrensede plassen. Dette krever et tett samarbeid med kundens ingeniørteam for å forstå funksjonelle krav og ytelsesforventninger.

Ved å bruke avanserte 3D-modellerings- og simuleringsverktøy optimaliserte vi iterativt det fleksible PCB-oppsettet for å romme komponenter samtidig som vi sikret elektrisk integritet og signalisolasjon. I tillegg bruker vi spesialiserte biokompatible materialer, slik som lim og belegg av medisinsk kvalitet, for å redusere risikoen for vevsirritasjon og korrosjon i implanterbare enheter.

Medisinsk fleksibel PCB-produksjonsprosess: Presisjon og samsvar

Når prototypingfasen har gitt et vellykket design, begynner produksjonsprosessen med presisjon og oppmerksomhet på detaljer. For medisinsk fleksible PCB er valg av materialer og produksjonsteknikker avgjørende for å sikre pålitelighet, stabilitet og samsvar med industriforskrifter som ISO 13485 for medisinsk utstyr.

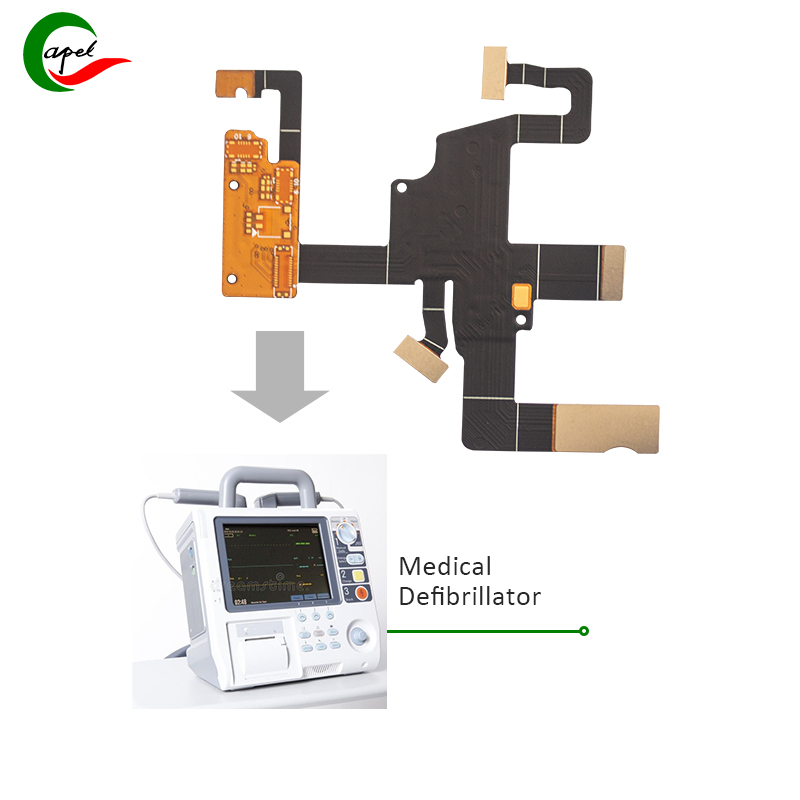

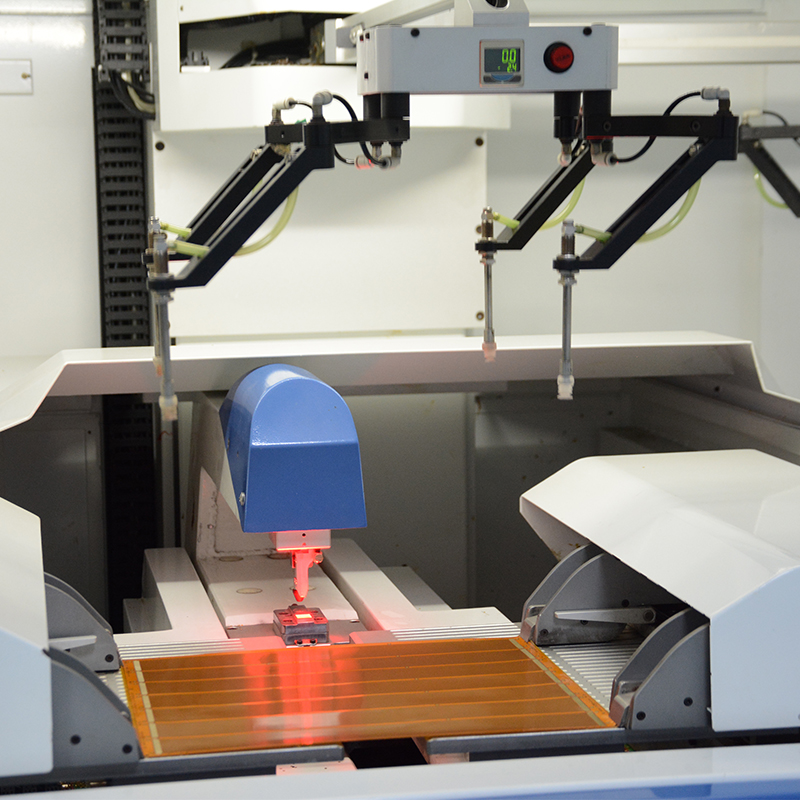

Vårt toppmoderne produksjonsanlegg er utstyrt med toppmoderne utstyr spesielt skreddersydd for produksjon av medisinsk fleksible PCB. Dette inkluderer presisjonslaserskjæresystemer for komplekse flekskretsmønstre, kontrollerte miljølamineringsprosesser som sikrer ensartethet og integritet til flerlags fleksible PCB-er, og strenge kvalitetskontrolltiltak i hvert trinn av produksjonen.

Kasusstudie: ISO 13485-samsvar og materialvalg

ISO 13485-overholdelse og materialvalg For et implanterbart medisinsk utstyrsprosjekt understreket kunden viktigheten av å overholde strenge regulatoriske standarder, spesielt ISO 13485, for å sikre kvaliteten og sikkerheten til produserte fleksible PCB. Teamet vårt jobber tett med kunder for å definere standardene for materialvalg, prosessvalidering og dokumentasjon som kreves for ISO 13485-sertifisering.

For å møte denne utfordringen gjennomførte vi en grundig analyse av kompatible materialer som er egnet for implanterbart medisinsk utstyr, og tok hensyn til faktorer som biokompatibilitet, kjemisk resistens og pålitelighet i langsiktige implantasjonsscenarier. Dette innebærer å skaffe spesialunderlag og lim som oppfyller kundespesifikke krav samtidig som de overholder ISO 13485-standardene.

I tillegg er produksjonsprosessene våre tilpasset for å inkludere strenge kvalitetskontrollkontrollpunkter som automatisert optisk inspeksjon (AOI) og elektrisk testing for å sikre at hver fleksible PCB oppfyller nødvendige regulatoriske og ytelsesstandarder. Tett samarbeid med kvalitetssikringsteam for kunder letter ytterligere verifiseringen og dokumentasjonen som kreves for samsvar med ISO 13485.

Medisinsk fleksibel PCB-prototyping og produksjonsprosess

Konklusjon: Fremme medisinske fleksible PCB-løsninger

Den vellykkede gjennomføringen av prosjektet med miniatyrisert implanterbart medisinsk utstyr fremhever den kritiske rollen til prototyping og produksjon fortreffelighet i å løse bransjespesifikke utfordringer i det medisinske fleksible PCB-området. Som en fleksibel PCB-ingeniør med lang erfaring, er jeg overbevist om at en kombinasjon av teknisk ekspertise, samarbeidende kundeengasjement og overholdelse av industristandarder er avgjørende for å levere pålitelige og innovative løsninger i medisinsk industri.

Som konklusjonen vår, som vår vellykkede casestudie viser, krever prototyping og produksjonsprosessen av medisinsk fleksible PCB en inngående forståelse av de unike utfordringene i det medisinske feltet. Den nådeløse jakten på fortreffelighet innen design, materialvalg og produksjonspraksis er avgjørende for å sikre påliteligheten og ytelsen til fleksible PCB for kritiske medisinske applikasjoner.

Ved å dele denne case-studien og innsikt i prototyping og produksjonsprosessen, er målet vårt å inspirere til ytterligere innovasjon og samarbeid innen den medisinske fleksible PCB-industrien, og drive utviklingen av elektroniske løsninger som kan bidra til å forbedre helseresultatene.

Som en erfaren fagperson innen medisinsk fleksible PCB er jeg forpliktet til å fortsette å løse bransjespesifikke utfordringer og bidra til utvikling av elektroniske løsninger som forbedrer pasientbehandling og medisinsk teknologi.

Innleggstid: 28. februar 2024

Tilbake