De siste årene har rigid-flex PCB blitt populært på grunn av deres unike kombinasjon av fleksibilitet og holdbarhet. Denne typen kretskort lar designere lage innovative og plassbesparende løsninger, spesielt i applikasjoner der tradisjonelle stive kort ikke kan oppfylle kravene. Mens rigid-flex PCB tilbyr en rekke designmuligheter, er det fortsatt noen begrensninger som må vurderes, spesielt med hensyn til bøyningsradier.

Bøyeradiusen til et PCB er den minste radiusen som kortet trygt kan bøyes med uten å forårsake skade på spor eller komponenter.For rigid-flex-kort er bøyeradius en nøkkelparameter som direkte påvirker den generelle ytelsen og påliteligheten til kretskortet.

Når du designer et rigid-flex PCB, må du forstå begrensningene som pålegges av bøyeradius.Overskridelse av anbefalt bøyeradius kan forårsake problemer som spordelaminering, brudd eller til og med komponentfeil. Derfor må dette aspektet vurderes nøye under designfasen for å sikre optimal funksjonalitet og lang levetid for brettet.

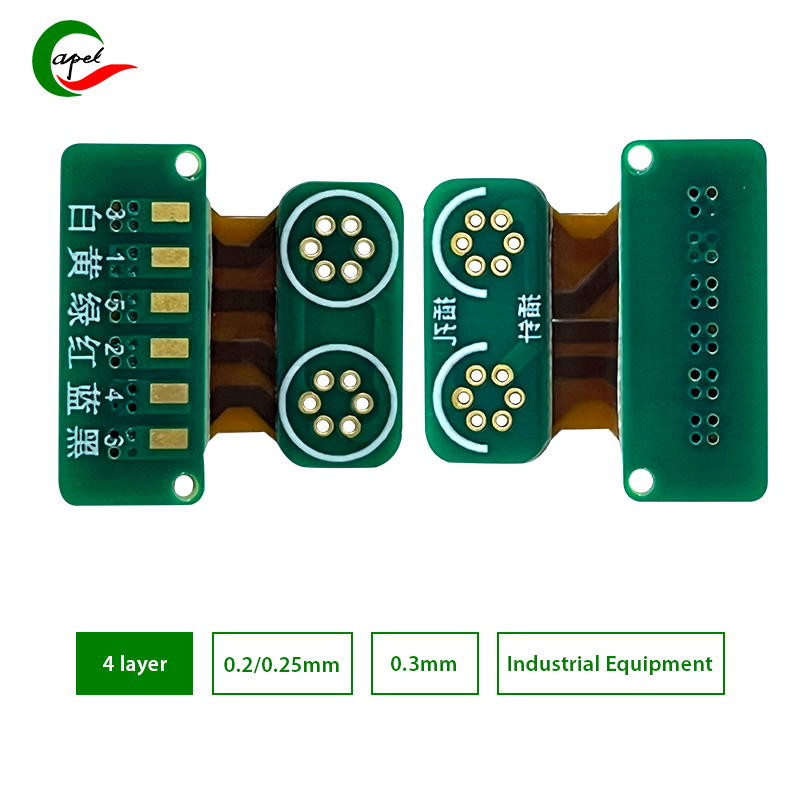

Bøyeradiusgrensen for stive-fleks-PCB avhenger av en rekke faktorer, inkludert konstruksjonsmaterialer, antall lag og generell platetykkelse.La oss gå dypere inn i hver faktor for å bedre forstå deres innvirkning:

1. Byggematerialer:Valg av materialer, som for eksempel grunnmaterialet og de fleksible materialene som brukes, påvirker bøyeradiusgrensen direkte. Ulike materialer har forskjellige fleksibilitetsegenskaper, noe som påvirker minimum bøyeradius. For eksempel er polyimid et vanlig valg for fleksible deler på grunn av sin utmerkede fleksibilitet og høye temperaturbestandighet. Materialvalget må imidlertid balanseres nøye, da bruk av et materiale som er for fleksibelt kan føre til overdreven bøyning og muligens skade på brettet.

2. Antall lag:Antall lag med rigid-flex plate vil påvirke bøyeradiusgrensen. Generelt sett, jo flere lag et brett har, desto større må bøyeradiusen være. Dette er fordi det ekstra laget gir mer stivhet, noe som gjør brettet vanskeligere å bøye uten å belaste sporene eller forårsake andre mekaniske problemer. Designere bør nøye vurdere antall lag som kreves for en spesifikk applikasjon og justere bøyeradius deretter.

3. Total tykkelse på platen:Tykkelsen på platen spiller også en viktig rolle for å bestemme bøyeradiusgrensen. Tykkere plater har en tendens til å ha større minste bøyeradius enn tynnere plater. Når platetykkelsen øker, blir materialet stivere, og krever en større bøyeradius for å unngå potensiell skade.

Når man vurderer disse faktorene og bestemmer fleksibilitetsgrensene for stive-fleks-PCB, er det også viktig å vurdere eksterne faktorer som kan påvirke styrets ytelse.For eksempel kan spesifikke applikasjonskrav som nødvendig fleksibilitet eller eksponering av kretskortet for ekstreme temperaturer ytterligere påvirke bøyeradiusgrensene.

For å sikre optimale bøyeradier for rigid-flex plater, anbefales det å samarbeide tett med erfarne produsenter og designere som har omfattende kunnskap og kompetanse på dette feltet.De kan gi verdifull innsikt, veiledning og støtte gjennom hele design- og produksjonsprosessen. I tillegg kan bruk av avanserte simuleringsverktøy og gjennomføring av grundig testing bidra til å validere den valgte bøyeradiusen og sikre kortets pålitelighet og lang levetid.

Oppsummert, selv om stive-flex PCB tilbyr et bredt spekter av designmuligheter, må bøyeradiusbegrensningene deres vurderes.Valg av konstruksjonsmaterialer, antall lag og total paneltykkelse påvirker grensen for bøyeradius direkte. Ved å nøye balansere disse faktorene og vurdere spesifikke applikasjonskrav, kan designere lage sterke og pålitelige stive-fleks-PCB-er som oppfyller den nødvendige fleksibiliteten samtidig som man unngår potensielle problemer knyttet til bøying. Å jobbe med erfarne fagfolk og utnytte avanserte simuleringsverktøy kan i stor grad lette suksessen til rigid-flex PCB-design.

Innleggstid: 19. september 2023

Tilbake