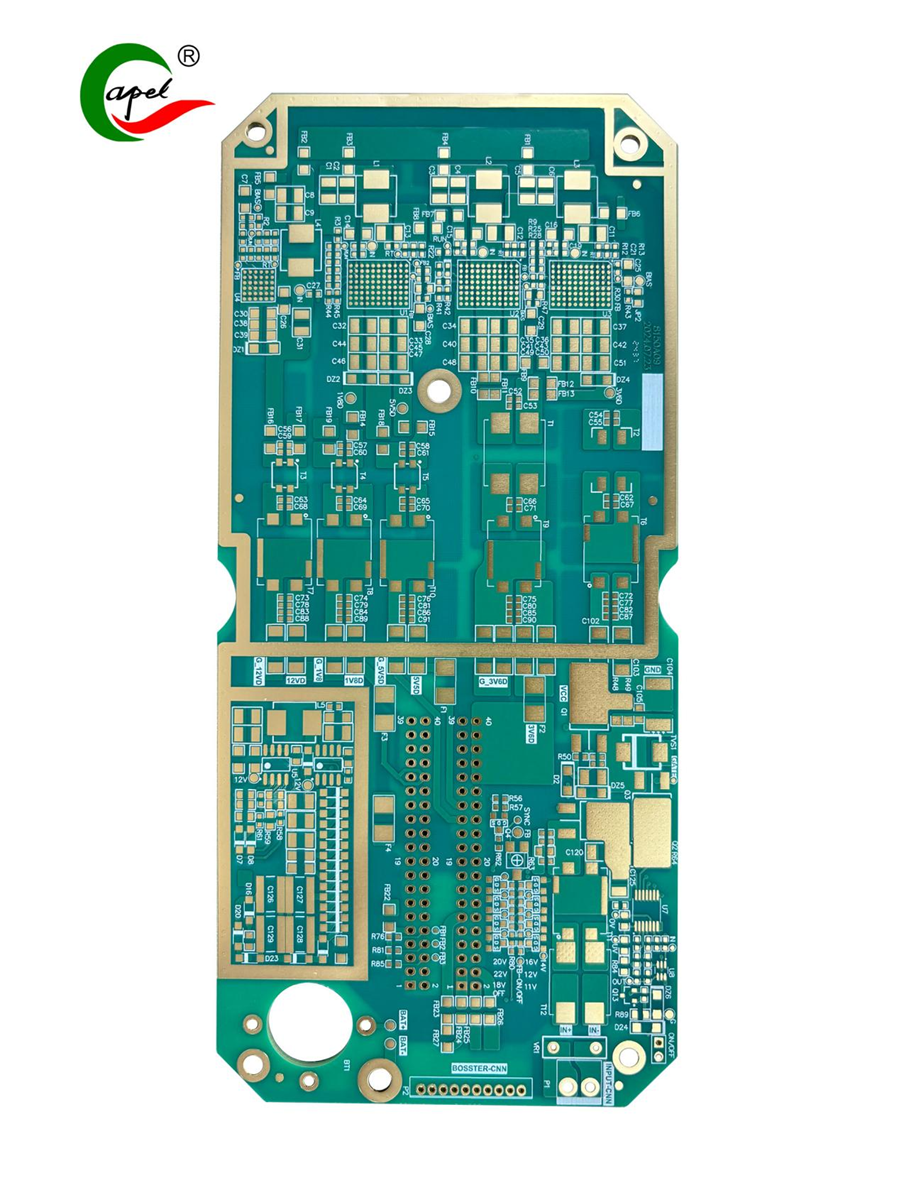

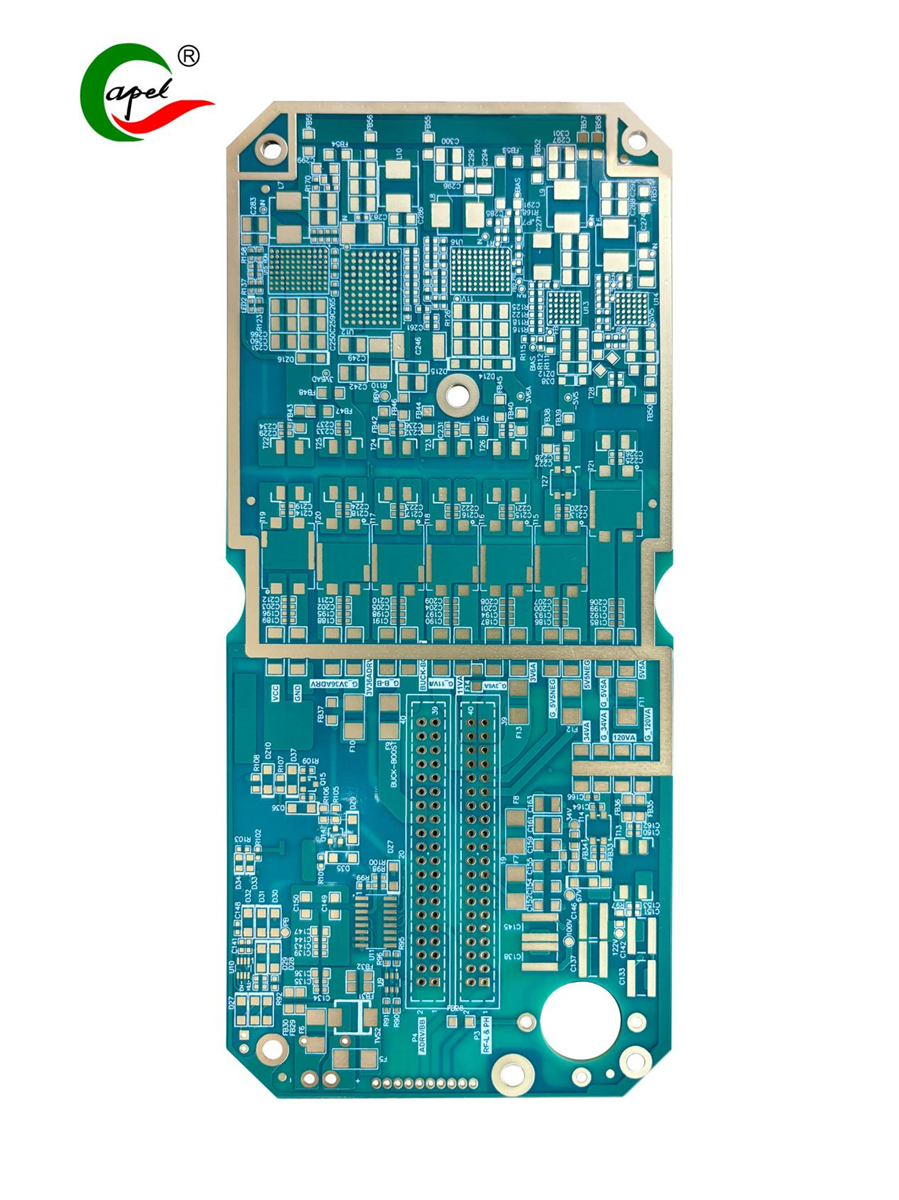

I den raskt utviklende elektronikkens verden har etterspørselen etter høyytelses PCB aldri vært større. Blant de ulike typene PCB skiller 6-lags PCB seg ut på grunn av sin evne til å imøtekomme komplekse kretser og samtidig opprettholde en kompakt formfaktor. Denne artikkelen fordyper seg i forviklingene til 6L PCB, spesielt de med blinde hull, og utforsker PCB-produsentenes rolle i å levere høykvalitetsprodukter med avansert overflatefinish som EING.

Forstå 6L PCB

Et 6-lags PCB består av seks ledende lag atskilt med isolasjonsmaterialer. Denne flerlagskonfigurasjonen tillater økt kretstetthet, noe som gjør den ideell for applikasjoner innen telekommunikasjon, forbrukerelektronikk og bilsystemer. Lagene er vanligvis arrangert i en bestemt rekkefølge for å optimere signalintegriteten og minimere elektromagnetisk interferens (EMI).

Konstruksjonen av et 6L PCB involverer flere kritiske prosesser, inkludert lagstabling, laminering, boring og etsing. Hvert trinn må utføres med presisjon for å sikre at sluttproduktet oppfyller de strenge kravene til moderne elektroniske enheter.

Viktigheten av blinde hull

En av de innovative funksjonene som kan inkorporeres i et 6L PCB er bruken av blinde hull. Et blindhull er et hull som ikke går hele veien gjennom PCB; den forbinder ett eller flere lag, men er ikke synlig fra motsatt side. Dette designelementet er spesielt gunstig for ruting av signaler og strømtilkoblinger uten å kompromittere kortets generelle integritet.

Blindhull kan bidra til å redusere brettets fotavtrykk, noe som gir mer kompakt design. De letter også bedre termisk styring ved å tilby veier for varmespredning. Imidlertid krever produksjon av blinde hull avanserte teknikker og presisjon, noe som gjør det viktig å samarbeide med en anerkjent PCB-produsent.

Rollen til PCB-produsenter

Å velge riktig PCB-produsent er avgjørende for å oppnå høykvalitets 6L PCB med blinde hull. En pålitelig produsent vil ha nødvendig ekspertise, teknologi og kvalitetskontrolltiltak på plass for å sikre at sluttproduktet oppfyller industristandarder.

Når du velger en PCB-produsent, bør du vurdere følgende faktorer:

Erfaring og kompetanse: Se etter produsenter med en dokumentert merittliste når det gjelder å produsere flerlags PCB, spesielt de med blindhullsteknologi.

Teknologi og utstyr:Avanserte produksjonsprosesser, som laserboring og automatisert optisk inspeksjon (AOI), er avgjørende for å lage presise blinde hull.

Kvalitetssikring:En anerkjent produsent vil implementere strenge kvalitetskontrolltiltak, inkludert testing for elektrisk ytelse og mekanisk integritet.

Tilpasningsalternativer:Evnen til å tilpasse design, inkludert størrelse og plassering av blinde hull, er avgjørende for å møte spesifikke prosjektkrav.

Harpiksplugghull: En løsning for blinde hull

For å forbedre ytelsen til 6L PCB med blinde hull, bruker produsenter ofte harpiksplugghull. Denne teknikken innebærer å fylle de blinde hullene med et harpiksmateriale, som tjener flere formål:

Elektrisk isolasjon:Harpiksplugghull bidrar til å forhindre elektrisk kortslutning mellom lagene, og sikrer pålitelig ytelse.

Mekanisk stabilitet: Harpiksen tilfører strukturell integritet til PCB, noe som gjør den mer motstandsdyktig mot mekanisk påkjenning.

Overflatefinish: EING

Overflatefinishen til et PCB er en kritisk faktor som påvirker ytelsen og påliteligheten. EING er et populært valg blant produsenter på grunn av sine unike egenskaper. Denne finishen innebærer en to-trinns prosess: strømløs nikkelbelegg etterfulgt av nedsenking av gullbelegg.

Fordeler med EING:

Loddebarhet:EING gir en flat, jevn overflate som forbedrer loddeevnen, noe som gjør det lettere å feste komponenter under montering.

Korrosjonsbestandighet:Gulllaget beskytter det underliggende nikkelet mot oksidasjon, og sikrer langsiktig pålitelighet under ulike miljøforhold.

Flathet:Den glatte overflaten til EING er ideell for komponenter med fin pitch, som er stadig mer vanlig i moderne elektronikk.

Kompatibilitet:EING er kompatibel med ulike PCB-materialer og kan påføres plater med blinde hull, noe som sikrer en sømløs integrering av designelementer.

Innleggstid: 14. oktober 2024

Tilbake